Шихта порошковой проволоки

Иллюстрации

Показать всеРеферат

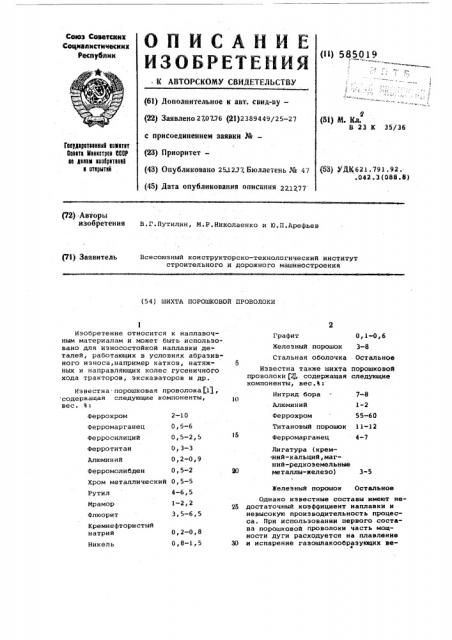

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсини

Сецнаинстнчавсини

Республик

l ( (61) Дополнительное к авт. свид-ву— (22) Заявлено 2?0776 (21)2389449/25-27 с присоединением заявки 3@в (23) Приоритет— (43) Опубликовано 2512.77. Бюллетень ¹ 47 (45) Дата опубликования описания 221277 (51) М. Кл.

В 23 К 35/36

Гээрдэрэтваээыэ эваэтэт

Оэвата Мававтрэв ВИР

ЭЭ давая Эаааратаавв э атэрытай (53) УДК 621.791,92 .. ,042.3(088.8) (72) .Авторы изобретения В.Г.путилин, м.P.íèêoëàåíêî и ю.п.Арефьев

pl) Заявитель Всесоюзный конструкторско-технологический институт строительного и дорожного машиностроения (54) ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ

Изобретение относится к наплавочным материалам и может быть использовано для износостойкой наплавки деталей, работающих в условиях абразивного износа, например катков, натяжных и направляющих колес гусеничного хода тракторов, экскаваторов и др.

0,1-0,6

Графит

Железный порошок 3-8

Известна порошковая проволока(.11, содержащая следующие компоненты, вес. %г

Нитрид бора " 7-8

1-2

Алюминий

Феррохром

2-10

0,5-6

0,5-2,5

55-60

Титановый порошок 11-12

Ферромарганец 4-2

0 3-3

0,2-0,9

Лигатура (крем° ний-кальций,магний-редкоземельные металлы-железо1

0 5-2

Хром металлический 0,5-5

Железный порошок Остальное

4-6 5

1-2,2

3,5-6,5

Рутил

Мрамор

Флюорит

Кремнефтористый натрий

0,2-0,8

0,8-1,5

Никель

Феррохром

Ферромарганец

Ферросилиций

Ферротитан

Алюминий

Ферромолибден

Стальная оболочка Остальное

Известна также шихта порошковой проволоки Я, содержащая следующие компоненты, вес,%;

Однако известные составы имеют не25 достаточный коэффициент наплавки и невысокую производительность процесса ° При использовании первого состава порошковой проволоки часть мощности дуги расходуется на плавление

30 и испарение газошлакообразующих ве585019

3-5

Алюминий

Феррохром

Лигатура

Графит

50-70

1-3

2-4

70

ФЕррохром

Алюминиевый порошок

Графит

Ферромолибден

Лигатура

Железная окалина

Железный порошок

1,5

l0

Остальное

Предлагаемая шихта может быть использована и для изготовления порошко- 46 вой ленты. Прн наплавке порошковой лентой с предлагаемой шихтой дуговой процесс протекает стабильно, формирование наплавленного слон хорошее.

3-5

Алюминий

Феррохром

Лигатура

Графит

50-70

l-3

2-4

Формула изобретения

Эаявка В 23842)a/rr;

И. кл. В 23 К 35/36, 05,07.76, по которой принято положительное решение о выдаче авторского свидетельства. ществ. Происходит также разбрызгивание металла.

Цель изобретения †. повышение производительности наплавки и снижение потерь наплавочного материала.

Для этого шихта дополнительно содержит графит, ферромолибден и железную окалину при следующем соотношении компонентов, вес. В:

Ферромолибден 0,5-2

Железная окалина 8-12

Железный порошок Остальное

Состав лигатуры,вес.Ъ:кремний 50, кальций 5, магний 6, редкоземельные металлы (лантан с церием) 1,4>железо — остальное.

Благодаря введению лигатуры, содержащей в своем составе элементы

Шихта порошковой проволоки, содержащая алюминий, феррохром, лигатуру кремний-кальций-магний-редкоземельные металлы-железо, железный порошок,о тл и ч а ю щ а я с я тем, что, с целью повышения производительности наплавки и снижения потерь наплавочного материала шихта дополнительно содержит графит, ферромолибден и железную окалину при следующем соотношении компонентов, вес.Ъ: с низким потенциалом ионизации(кальций, магний, лантан, церий) вместе с железной окалиной, содержащей поверхностно-активный элемент (кислород), достигается стабильный мелкокапельный перенос электродного металла, что снижает потери электродного материала и повышает производительность процесса наплавки. Это объясняется тем, что в присуствии укаэанных элементов повышаются эмиссионные свойства катода вследствие снижения работы выхода электронов с катода и снижается поверхностное натяжение жидкого металла.. Кроме того,при диссоциации железной окалины дополнительно выделяется значительное количество тепла. Тепло этого экзотермического превращения увеличивает скорость плавления шихты и оболочки электрода (прн использовании малоуглеродистой стали оболочки), в результате увеличивается коэффициент расплавления.

Было изготовлено три состава(вес.Ф) предлагаемой шихты, приведенные в таблице.

Остальное Остальное

Ферромолибден 0,5-2

Железная окалина &-12

Железный порошок Остальное

Источники информации, принятые во внимание прн экспертизе:

l. Авторское свидетельство СССР

1327028, И., кл. В 23 К 35/36, 1970.