Способ изготовления абразивного инструмента

Иллюстрации

Показать всеРеферат

Союз Советсвпвх

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТ РСКОМУ СВИДИ ИДЬСТВМ (»i 685056 (61) Дополнительное к авт. свид-ву (22) Заявлено 29.04.76 (21)2354030/25-8 (51I М. Кл.

В 24 9 17/00 с присоединением заявки №

Гоаударстввнный каиатвт

Вааата Мнннатраа СССР аа долам изаорвтвнай и открытой (23) Приоритет (43) Опубликовано 25.12.77. Бюллетень №47 (53) УДК621.922. .079 (088. 8) (45) Дата опубликования описания 22.12.77

В. Д, Бондаренко, Ф. Г. Рубан, Н. Я. Лутов, А. B. Черных, В. Д. Скаба и В. С. Андреещев (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

Изобретение относится к производству абразивных инструментов.

Известен способ изготовления абразивных инструментов, нри котором в пресс-форму помешают рабочие элементы, которые засыпают высокомолекулярным материалом, напри мер поливинилхлоридом.

Прессование инструмента проводят в пресо-, форме под давлением 60 кг/см и темпераз о туре 180-200 С с выдержкой в течение щ

25-30 мин, после чего охлаждают до комнатной температуры и затем распрессовыва ют Я.

В инструменте, изготовленном таким образом, рабочие органы полностью покрыты ц расплавом высокомолекулярного материала.

Поэтому этот способ не пригоден для изготовления инструмента, в ко ором рабочие елементы изготавливают иэ ворсистого фетра, при совместном нагреве под давлением 2О ,высокомолекулярного материала попируюших элементов в пресс-форме, т.к. фетр пропитывается расплавом высокомолекулярного материал, теряет эластичность и свои полируюшие свойства, внутри готового инструмента образуются воздушные пузыри и раковины, которые снижают прочность инструмента.

Цель изобретения - повышение качества инструмента.

Это достигается тем, что на уложенный в пресс- орму ворсистый материал перед засыпкой высокомолекулярного материала накладывают ткань с меньшей плотностью, чем ворсистый материал, производят расплавление гранулированного высокомолекуля ного материала без приложения давления, после чего расплав охлаждают и прессуют, Расплавление гранулированного высокомолекунярного материала проводят при 220250 С с выдержкой при этой температуре в течение 15-20 мин, после чего охлаждают о до 150-160 С и прессуют нри удельном давлении 30-50 кг/см

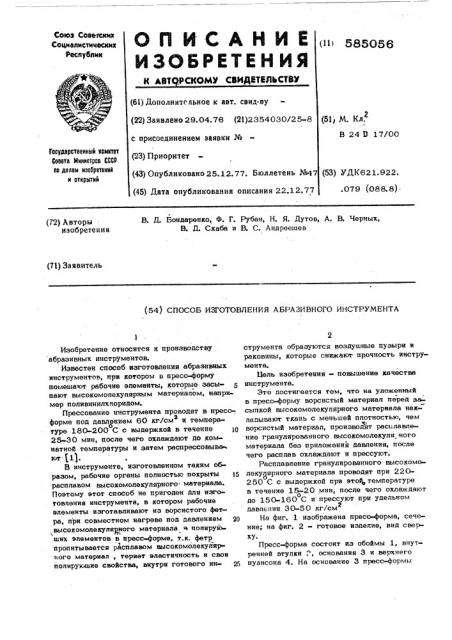

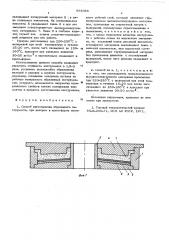

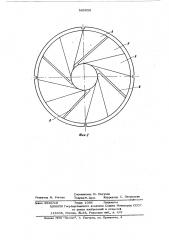

На фиг. 1 изображена пресо-форма, сечение; на фиг. 2» готовое изделие, вид сверху.

Пресс-форма состоит из обоймы 1, внутренней втулки ", основания 3 и верхнего пуансона 4. На основание 3 пресс-формы

585056 укладывают полирующий материал 5 .. в ви- де отдельных алементов. На полировальные алементы S укладывают ткань 6 и все это засыпают гранулированным Высокомолекулярным материалом 7. Пазы 8 в готовом изде-, лии служат для подачи смазочно-охлаждаюшей жидкости при его работе. о

Гранулы расплавляют при 220-250 С с выдержкой при атой температуре в течение

15-20 матч, после чего охлаждают до 150- go

160 С, прессуют при удельном давлении

30-50 кг/см и окончательно охлаждают в

2 пресс-форме.

Использование данного способа позволяет увеличить стойкость инструмента в 1,5-2 раза, устранить возможность образования пузырей и раковин в корпусе инструмента, исключить попадание материала корпуса на рабочую поверхность абразивных инструментов, устранить возможность нарушения поли ® ровальных СВОйстВ мягких полируюших еле ментов в процессе изготовления инструмента.

Формула изобретения

1, Способ изготовления абразивного инструмента, GpH котором B пресс-форму помешают рабочий слой, который засыпают гранулированным высокомолекулярным материалом, производят их совместный нагрев с выдержкой, последующее спрессовывание и охлаждение, о т и и ч а ю шийся тем, что, с целью повышения качества инструмента с рабочим слоем из ворсистого материала, на последний перед засыпкой высокомолекулярного материала накладывают ткань с меньшей плотностью, чем ворсистый материал, расплавляют грунулированный материал без приложении давления с последующей выдержкой, после чего расплав охлаждают и прессуют.

2, Способ по и. 1, о т л и ч а ю щ и й« с я тем, что расплавление гранулированного высокомолекулярного материала производят

r о при 220-250 С с выдержкой при атой температуре в течение 15-20 мин после чего о охлаждают до 150-160 С и прессуют при удельном давлении 30-50 кг/см

Источники информации, принятые во внимание при экспертизе:

1. Типовой технологический процесс

ТП-6-200-71, ИСМ АН УССР, 1971.

585056

Составитель Ю. Петухов

TexpenN. Uyna Корректор С. Патрушева

Редактор М. Рогова филиал ППП Патент", r. Ужгород, ул. Проектная, 4

Заказ 4930/10 Тираж 1086 Подписное.

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-З5, Раушская наб„д. 4/5