Устройство для контроля измельчаемости кусковых материалов

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ii) 585879

ИЗОБРЕТЕНИЯ

Са.вз Саветсиии

Социалистических

Реса",адик (61) Дополнительное к авт. свид-ву (22) Заявлено 01.07.76 (21) 2378046/29-33 с присоединением заявки ¹ (23) Приоритет (51) М. Кл. В 02С 25/00

Государственный комитет

Совета Министров СССР да делам иаобретеиий и открытий (43) Опубликовано 30.12,77. Бюллетень М 48 (53) УДК 622.7.01 (088.8) (- 5),,ата опубликования списания 01.02.78 (72) Авторы изобретения

В. И. Лопатин, В. М. Демко, Г. Г. Буйный, В. И. Суслов и В. П. Асауленко

Научно-исследовательский и опытно-конструкторский институт автоматизации черной металлургии (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗМЕЛЬЧАЕМОСТИ

КУСКОВЫХ МАТЕРИАЛОВ

Изобретение относится к управлению процессами измельчения полезных ископаемых.

Известно устройство для контроля измельчаемости кусковых материалов, содержащее распределитель потока материала по крупности, функционально связанный с транспортером, формирователи профиля фракций крупности и регистрирующий прибор (11.

Известно и другое устройство для контроля измельчаемости кусковых материалов, содержащее распределитель потока материала по крупности, выполненный в виде конических валков, функционально связанных с транспортером, формирователь профиля фракций крупности с датчиками уровня, соединенными с первыми входами блоков определения коэффициентов насыпного веса, выход которых подключен ко входам сумматора, блоки деления и регистрирующий прибор (23.

Однако такие устройства контролируют крупность, которая может служить мерой измельчаемости только при постоянных физикомеханических свойствах материала потока. В случае изменения физико-механических свойств крупность перестает служить мерой измельчаемости.

Таким образом, если информацию о крупности использовать для управления измельчительными агрегатами, то в одном случае они будут работать с недогрузкой и связанной с этим потерей производительности, а в другом — с перегрузом и возможностью доведения их до аварийного состояния.

Цель изобретения — обеспечение оптималь5 ного режима работы.

Достигается это тем, что в известное устройство введены дополнительный сумматор, блоки умножения, блок определения измельчаемости контролируемого потока, дозирую1О щий регулятор, датчики ударной нагрузки, расположенные в распределителе потока материала по крупности, датчик угла установки валков и блок коррекции. Датчик угла установки валков соединен с входом блока кор15 рекции, выходы которого подключены к вторым входам блоков определения коэффициентов насыпного веса и к первым входам блоков деления, а вторые входы блоков деления — с датчиками ударной нагрузки. Выхо20 ды блоков деления подключены к первым входам блоков умножения, вторые входы которых соединены с выходами блоков определения коэффициентов насыпного веса, à выходы блоков умножения — к входам дополни2а тельного сумматора, выход которого соединен с первым входом блока определения измельчаемости контролируемого потока, второй его вход подключен к выходу сумматора, первый выход блока определения измельчаемости

30 контролируемого потока соединен с регистри585879

2О

Зо

65 рующим прибором, а второй выход — с дозирующим регулятором.

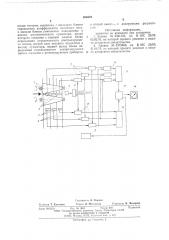

На чертеже показана схема устройства для контроля измельчаемости кусковых материалов.

Устройство содержит распределитель 1 потока материала по крупности, выполненный в виде конических валков, датчики 2 ударной нагрузки, датчики 3 уровня, формирователь

4 профиля фракций крупности, датчик 5 угла установки валков, блок 6 коррекции, блоки

7 деления, блоки 8 определения коэффициентов насыпного веса, дозирующий регулятор 9, блоки 10 умножения, сумматор 11, блок 12 определения измельчаемости контролируемого потока, дополнительный сумматор 13 и регистрирующий прибор 14, Работает устройство следующим образом.

Поток исходного кускового материала, перемещаемого транспортирующей системой, поступает в валки 1 со стороны меньших размеров разделительной щели между ними.

Валки вращаются встречно, в направлении подбрасывания материала в щели. Кусковой материал, постепенно продвигаясь вдоль щели, разделяется по крупности, сначала в щель проваливается мелочь, а затем все более и более крупные куски. Причем, в каждом месте щели проваливаются куски определенных размеров. Установленные под щелью перегородки формирователя 4 профиля фракций крупности не допускают расползания и перемешивания материала после разделения. Куски, провалившиеся через точки разгрузочной щели, находящиеся над датчиками 2 ударной нагрузки, ударяют по ним, заставляя вырабатывать сигнал, величина которого пропорциональна крупности ударяющего куска и обратно процорциональна его из лельчаемости.

Сигнал с каждого датчика 2 поступает на один вход соответствующего блока 7 деления, а на второй вход поступает сигнал пропорциональный крупности ударяющего куска, вырабатываемый блоком 6 коррекции по сигналам датчика 5 угла установки валков. На выходе блоков 7 получаются сигналы, пропорциональные измельчаемости соответствующих классов крупности.

Для определения общей измельчаемости потока необходимо знать не только измельчаемость каждого класса крупности, но и его влияние в общей оценке. Это возможно при учете количества материала каждого класса крупности при помощи датчиков 3 уровня.

Сигналы с датчиков 3 поступают в блоки 8 определения коэффициентов насыпного веса, на каждом выходе вырабатывается сигнал, пропорциональный весу соответствующей фракции крупности. Блоки 8 учитывают тот факт, что вес единицы объема материала разной крупности различен и для получения веса соответствующей фракции крупности надо ее объем умножить на коэффициент насыпного веса. При изменении угла установки валков должны соответственно измениться и коэффициенты насыпного веса в связи с изменением крупности материала контролируемых фракций. Эти изменения производятся по сигналам, поступающим от блока 6 коррекции на вторые входы блоков 8.

Сигналы с выходов блоков 7 и 8 идут на входы блоков 10 умножения, а оттуда на сумматор 11 состава, выходной сигнал которого пропорционален сумме произведений измельчаемости каждого класса на его вес и поступает на один из входов блока 12 определения измельчаемости контролируемого потока. Выходные сигналы с блоков 8 поступают также на входы дополнительного сумматора 13 веса, а с него сигнал, пропорциональный общему весу контролируемого материала, идет на второй вход блока 12, который вырабатывает сигнал, пропорциональный измельчаемости всего контролируемого потока. Этот сигнал поступает на вход регистрирующего прибора 14 и на вход дозирующего регулятора 9 устройства. При увеличении измельчаемости подача материала возрастает, а при уменьшении — снижается, что позволяет вести загрузку агрегатов измельчения на оптимальном уровне, учитывая все отклонения в физико-механических свойствах материала и перераспределения его по классам крупности.

В случае перехода на работу с материалом с другой граничной крупностью необходимо изменить угол установки валков.

При этом датчик 5 воздействует на блок 6 коррекции, который изменяет сигналы на блоки 7 и 8 в соответствии с изменившимися условиями работы распределителя потока по крупности.

Формула изобретения

Устройство для контроля измельчаемости кусковых материалов, содержащее распределитель потока материала по крупности, выполненный в виде конических валков, функционально связанных с транспортером, формирователь профиля фракций крупности с датчиками уровня, соединенными с первыми входами блоков определения коэффициентов насыпного веса, выход которых подключен к входам сумматора, блоки деления, и регистрирующий прибор, о т л и ч а ю щ е е с я тем, что, с целью обеспечения оптимального режима работы, в него введены дополнительный сумматор, блоки умножения, блок определения измельчаемости контролируемого потока, дозирующий регулятор, датчики ударной нагрузки, расположенные в распределителе потока материала по крупности, датчик угла установки валков и блок коррекции, причем датчик угла установки валков соединен со входом блока коррекции, выходы которого подключены к вторым входам блоков определения коэффициентов насыпного веса и к первым входам блоков деления, вторые входы которых соединены с датчиками ударной нагрузки, выходы блоков деления подключены к первым входам блоков умножения, вторые

585879

Составитель Л. Парова

Тскрсд И. Михайлова Корректор и. Федорова

Редактор Т. Кузьмина

Заказ 2915/10 Изд. № 1043 ти аж 818

НПО Государственного комитста Соьста Министров СССР по делам изобретений и открытий

)13035,,Ъ осква, 5К-35, Раушскан иаи, д. 4/5

Подписное

Типографии, lID, Сапунова, 2 входы которых соединены с выходамп блоков определения коэффициентов насыпного веса, а выходы блоков умнохкенпя подключены к входам дополнительного сумматора, выход которого соединен с первым входом блока определения измельчаемости контролируемого потока, второй вход которого подключен к выходу сумматора, первый выход блока определения измельчаемости контролируемого потока сосдинен с регистрирующим прибором, а второй выход — с дозирующим регулятоI. 0Ì.

Источники информации, принятые во внимание при экспертизе

5 1. Заявка № 2321535, кл. В 02С 25/00, 03.02.76, по которой принято решение о выдаче авторского свидетельства.

2. Заявка № 2375658, кл. В 02С 25/00, 21.06.76, по которой принято решение о выдаl0 чс авторского свидетельства.