Способ дуговой сварки горизонтальных швов на вертикальной плоскости

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (1ц 585930

Саюв Советских*

Социалистических

Республик (61) Дополнительное к авт. свид-ву, (22) Заявлено 28.01.75 (21) 2100400/25-27 с присоединением заявки № (51) M. Кл 2 В 23К 9/16

Совета ввинистров СССР по делам изобретений и открытий (43) Опубликовано 30.12.77. Бюллетень ¹ 48 (45) Дата опубликования описания 15.12.77 (53) УДК 621.791.753 (088.8) (72) Авторы изобретения

Б. Ф. Лебедев, А. Н. Пащин и Б. В. Яблонский (71) Заявитель

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (54) СПОСОБ ДУГОВОЙ СВАРКИ ГОРИЗОНТАЛЬНЫХ ШВОВ

НА ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ

ГосУдаРственный комитет (23) априори ет

Изобретение относится к области сварочного производства и может быть использовано при механизированной сварке листовых металлоконструкций.

Известен способ дуговой сварки горизонтальных швов на вертикальной плоскости повышенной производительности, при котором увеличенный объем жидкого металла удерживают от вытекания посредством специальных переплавляемых в процессе сварки металлических накладок (1).

Этот способ, осуществляемый при специальном скосе кромок, позволяет произвести сварку металла толщиной 10 мм за два последовательных прохода.

Недостатком является то, что способ требует подготовительных трудоемких операций перед сваркой и не обеспечивает удовлетворительного формирования шва из-за отсутствия формирующих устройств и требует высокой квалификации сварщиков.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ, при котором производят сварку горизонтального шва на вертикальной плоскости двумя электродами, образующими общую ванну, причем электроды располагают как обычно, перпендикулярно к линии стыка (2).

Недостатком этого способа является его невысокая производительность.

Цель изобретения — обеспечение высокой производительности, равномерного заполне5 ния зазора расплавленным металлом и расширение технологических возможностей, Это достигается тем, что по предлагаемому способу электроды вводят встык вдоль зазора параллельно один другому и свариваемым

10 кромкам, а также тем, что сварку производят тремя и более электродами, располагая их так, чтобы они находились в горизонтальных плоскостях, расположенных одна над другой.

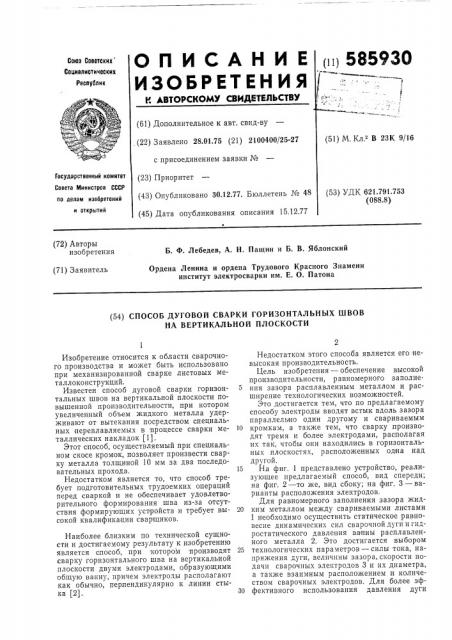

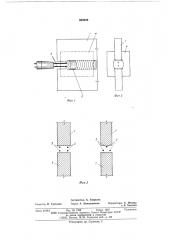

15 На фиг. 1 представлено устройство, реализующее предлагаемый способ, вид спереди; на фиг. 2 — то же, вид сбоку; на фиг. 3 — варианты расположения электродов.

Для равномерного заполнения зазора жид20 ким металлом между свариваемыми листами

1 необходимо осуществить статическое равновесие динамических сил сварочной дуги и гидростатического давления ванны расплавленного металла 2. Это достигается выбором

25 технологических параметров — силы тока, напряжения дуги, величины зазора, скорости подачи сварочных электродов 3 и их диаметра, а также взаимным расположением и количеством сварочных электродов. Для более эф30 фективного использования давления дуги

585930

15

Зо

40 сварку производйт на прямой полярности.

Обе дуги горят одновременно в общем плавильном пространстве. Сварочные электроды

3 подают в зазор со стороны свободной поверхности, ограниченной кромками свариваемых листов 1 и формирующими ползунами 4, и р а спол агают в вертикальной плоскости.

С целью обеспечения возможности сварки листов 1 большой толщины в зазор одновременно подают несколько сварочных электродов 3, расположенных в,горизонтальных плоскостях.

Сварку производят в следующей последовательности.

Зазор между свариваемыми листами 1 на длине 20 — 30 мм заплавляют вручную для создания условий начального возбуждения дуги..

Устанавливают сварочный аппарат таким образом, чтобы формирующие ползуны 4 перекрывали зону сварки. Включает ток, газовую защиту и расплавлением сварочных электродов создают ванну расплавленного металла 2, которая под действием силы тяжести стремится вытечь. Корректировкой величины сварочного тока и направления подачи электродов добиваются статического равновесия, обеспечивающего устойчивость процесса сварки. По мере заполнения зазора перемещают сварочный аппарат, продвигая его по стыку в направлении сварки. Нижний электрод ведут в непосредственной близости от нижней кромки.

Пример. Проводилась сварка листов металла толщиной,12 мм двумя электродами на аппарате А-1150-М для выполнения горизонтальных стыков на вертикальной плоскости с принудительным формированием щва. Режим сварки: сила тока 340 А, напряжение дуги

28 В, зазор 9 мм, диаметр электрода 1,6 мм, защитная среда — углекислый газ, полярность — прямая, расстояние между электродами 4 мм. Сварка выполнялась за один проход.

Использование предлагаемого способа дуговой горизонтальной сварки стыков на вертикальной плоскости с принудительным формированием .шва по сравнению с существующими способами повышает производительность сварочных работ в результате сокращения количества проходов; повышает качество сварного соединения за счет мелкозернистой структуры шва и улучшает его механические характеристики; снижает трудоемкость подготовительных работ за счет исключения опе.раций по разделке кромок стыка и установке специальных съемных или остающихся после сварки удерживающих от вытекания ванны расплавленного металла приспособлений.

Формула изобретения

1. Способ дуговой сварки горизонтальных швов на вертикальной плоскости с принудительным формированием, заключающийся в том, что зазор между свариваемыми кромками заполняют посредством расплавления не менее двух электродов, при этом статическое равновесие ванны расплавленного металла обеспечивают суммарным давлением дуг, от л и ч а ю шийся тем, что, с целью равномерного заполнения зазора расплавленным металлом и повышения производительности путем обеспечения сварки за один проход, электроды вводят встык вдоль зазора параллельно один другому и свариваемым кромкам.

2. Способ по п. 1, отличающийся тем, что, с целью расширения технологических возможностей, сварку производят тремя и более электродами, располагая их так, чтобы они находились в горизонтальных плоскостях, расположенных одна над другой.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 24254/69, кл. В 23К

9/16, 1966.

2. Авторское свидетельство СССР № 288950, кл. В 23К 9/16, 1969.

Щуг, Я г

Pl/е. f

Рог. У

Составитель А. Гаврилов

Редактор Н. Суханова . Техред А. Камышникова . Корректоры: Е. Мохова и Е. Хмелева

Заказ 3198/5 Изд. № 1008 Тираж 1207 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2