Паста для ниппельного соединения электродов электродуговых печей

Иллюстрации

Показать всеРеферат

опислнв

ИЗОБРЕТЕН

К АВТОРСКОМУ СВИДЕТЕЛЬС

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 130673(21) 1929766/2 с присоединением заявки Ph (23) Приоритет (43) Опубликовано 050178 Бюллетен (45) Дата опубликования описания 1

14

Гаа1даратввнный намнтвт

Саввта твнннатрав ШР аа нвлам нвабрвтвннй н атнрытнй.22 ,8) (72) Авторы изобретения

Г.В.Дмитриева, Г.Д.Апалькова, М.А.Рысс, С.Е.Пигасов, Л.П.Кабанина и Е.Н.Шаб. ров

Челябинский ордена Ленина электрометаллургический комбинат (71) Заявитель (54 ) ПАСТА ДЛЯ НИППЕЛЬНОГО СОЕДИНЕНИЯ ЭЛЕКТРОДОВ

ЭЛЕКТРОДУГОВЫХ ПЕЧЕИ

Т

Изобретение относится к электрод-ной промышленности.

Для предотвращения развинчивания электродов на электродуговых печах в ниппельное сопряжение закладывают раз личные мастики или цементирующие материалы, Известны составы, использующие каменноугольный пек с температурой размягчения 75-200 С (1).

Применяют также смесь пека и термореактивной синтетической смолы f2)> а также используют смесь бакелитовой смолы с порошком кокса (3) .

Известно применение смеси каМенноугольного пека и окисленного гра фита (4) . Однако известные составы паст являются недост .точно эффектив1 ньяи. Так, например, при использова-" нии пека вследствие em жидкотекучести наблюдается его вытекание с нижнего ниппельного гнезда верхнего электрода до момента образования полукокса. Смесь бакелитовой смолы и кокса не дает сплошного спека, а только местные образования, не всегда достаточные для предотвращения развинчивания свечи. Окисленный графит, значительно увеличиваясь в объеме, создает дополнительное давление на стенки ниппельного гнезда, которое приводит к его разрушению. Поэтому применение этой смеси требует большой точности в объемных и весовых показателях и постоянства ее свойств, что не всегда осуществимо в производственной практике.

Известна также паста для ниппельного соединения электродов электродуговых печЕй, содержащая углеродистый наполнитель — нефтяной кокс, связующее — каменноугольный пек и агвнт— вспучиватель 15) . Однако данный состав не обладает достаточной механической прочностью спека, получающегося в процессе коксования пасты.

Цель изобретения — повышекие надежности ниппельного соединения, пре,.дотвращакщего раскручивание электродов на электродуговых печах в процессе эксплуатации, путем увеличения прочности пасты. Это достигается введением н состав пасты с нефтяным коксом,и каменноугольным связующим агента-вспучивателя в виде солей аммония — надсернокислого аммония при следующем соотношении компонентов, вес.а:

Нефтяной кокс (фракция не более 0,5 мм) 20-50 87651

Каменноугольный пек (температура.. размягчения 65-95 Q) 45-75

Соли ажюния 1 6

При этом, в качестве солей аммония могут быть взяты сернокислый аммоний, надсернокислый или их смесь, взятая в соотношении 1:(1-3) .

В процессе эксплуатации электродов происходит коксование заложенной в 0 ниппельное соединение пасты. При этом идет разложение соединений серно- и надсернокислого аммония с выделением

SO2 и атомарного кислорода (О), которые являются сильными окислителями каменноугольного пека и инициаторами реакции поликонденсации, приводящей к образованию многокольчатой ароматики (утяжеленных углеводородов) . В резуль тате повышается выход коксового остат- „ ка, изменяется структура и твердость спекшейся массы за счет вовлечения низкокольчатой ароматики и гетероциклических соединений, разрушающихся по мостиковым связям, в образование кокса. упрочнение спекшейся пасты увели-чивает прочность ниппельного соеди-., ная

Плотная, гладкая, поры перехоцные

Структура королька

Ноздреватая, поры округлые

Усилие раскручивания электродов, кг

50-80

40-60

Из данных таблицы видно, что кокс заявляемой массы получается более ,60 твердый И с более высокими фрикционны ми свойствами, чем у известной пасты, поэтому и усилие, требующееся для рас кручивания электро, ов, увеличивается что и необходимо п лучить.

B лабораторных условиях в смеситель Л

Микротв ердость, кг/мм нения электродов и повышает сопротивление раскручиванию их. Кроме того, смесь серно- и надсернокислого аммония увеличивает адгезию пасты к телу электрода, тем самым способствует лучшему заполнению ею межрезьбового пространства.

Сернокислые соли аммония разлагаются в интервале температур 60-250 С, выделяющиеся при этом газообразные про дукты увеличивают объем массы в 5-10 раз и наиболее полно заполняют зазоры в ниппельном соединении.

Для поддержания пасты во вспученном состоянии в широком интервале температур с момента ее расплавления до закоксовывания используют смесь сернокислого и надсернокислого аммония,,обладающую монотонно растущей температурой разложения (150-350 С) в соот(Ф ношении 1: (1-3) .

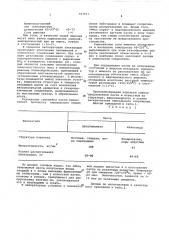

Проанализированы корольки спеков предложенной пасты и известной на структуру, микротвердость и усилие раскручивания ниппельного сопряжения.

Данные приведены в табл.1.

Таблица 1 ной машине емкостью 4 л изготовляют пасты по различным рецептам. Температу. ра при смешении 120-170 С, время — 4550 мин. Вспучиватель задавали за 510 мин zto окончания смешения.

Данные по изготовлению и качеству паст приведены в табл.2.

587651

Таблица 2

Материалы

Рецепты

30

74

67

Сернокислый аммоний

Показатели качества."

Прототип усилие раскручивания электродов, кг

50-70

60-75

70-80

70- 40-80 60 микротвердость, кг/мм

140

180

175 97

Формула изобретения

Нефтяной кокс, фрак,ция 0 -0,5 мм

Каменноугольный пек, температура размягчения 80 С

Надсернокислый аммоний

Выбор рецепта определяется условиями эксплуатации электродов, в частности температурными условиями хранения и наращивания электродов. Если в зоне хранения и наращивания повышен- 35 ная температура, применяется рецепт с высокотемпературными связующим и всцучивателем. Если температура не превышает 35-40 С, используют .рецепт

О с низкотемпературными связующим и t 40 вспучивателем.

Комбинированный вспучиватель используется в более тяжелых. условиях эксплуатации электродов при повышенных температурах и больших динамических нагрузках

Из приготовленных паст сделаны пробки для электродов днаметром 350 и

555 ю, которые испытаны на ЧЭМК и ЧИЗ (Челябинский металлургический завод).

Предложенный состав пасты прост, 50 не требует применения дефицитных материалов (отвердителей, фечолформальдегидной смолы и т.д.), дешев, обеспечиет надежную эксплуатацию электродов на электродуговых печах и снижаетудельный расход электропов на 2Ъ.

1. Паста для ниппельного соединения электродугозых печей, содержащая углеродистый наполнитель — нефтяной кокс, связующее — каменноугольный пек и агент-вспучиватель. о т л и ч а ю - 65 щ а я с я тем, что, с целью повышения надежности соединения путем увеличения прочности пасты, в качестве агента-вспучивателя взяты соли аммония, нефтяной кокс взят с фракцией не более 0,5 мм, а пек с температурой размягчения 65«90 С при следующем соотношении компонентов, вес.Ъ:

Нефтяной кокс 20-50

- Каменноугольный пек 4 5-75

Соли аммония 1-6

2. Паста по п.l, о т л и ч а.ю щ ая с я тем, что в качестве солей аммония взят сернокислый аммоний.

3. Паста по н.1, о т л и ч а ю щ ая с я тем, что в качестве солей аммония взят надсернокисюый аммоний.

4. Паста по п.l, о т л и ч а ю щ ая с я тем, что в качестве солей аьииония взята смесь сернокислого и иадсернокислого аммония в соотношении

lз(1-3) .

Источники информации, принятые во внимание при экспертизе:

1 ° Патент Англии 9 807788, кл. 39 (3) Н, 1955.

2. Патент ФРГ 9 1104880, кл. 80 В 8/12, 1961.

3. Патент Франции М 1219818, кл. Н 05 в, 1961.

4. Авторское свидетельство СССР

Р 192308, кл. 21 tl 22, 1967.

5. Патент CUR Р 3140967, 156-91, 1964.