Способ изготовления слоистых изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ (11) 587852

Союз Советских

Соцмаимстическмх еесяубпик

g вз А Т Е Н Т У (61) Дополнительный к патеиту (22) Заявлено 24.07.74 (21) 2049682/23-05 (23) Приоритет — (32) 25.07.73 (31) МИ -505 (33) BHP (51) М.- Ka.

В 29 3 23/12

Государственный комитет

Совета ееиннстрав СССР оо данам нзооретеннй н открытий (43) Опубликовано 05.01.78Бюялетень 1а 1 (53) УДК 678.027. .94 (088.6) (45) Дата опубликования описания 15.13.77

Иностранцы

Жухав Патаки, Ференц Вяндиш, Йожеф Надь, ева Кечхеметь и Дьердь Внраг (BHP)

Иностранные предприятия

Мюаньатипари Кутато Интезет н Февароши Мюаньагипари

Валлапат (ВНР) (72) Авторы изобретения (7l) Заявители (64) СПОСОБ ИЗГО ГОВЛЯНИЯ СЛОИСТЫХ ИЗДЯЛИЙ

Изобретение относится к способу изготовлеиия путем намотки слоистых изделий, получаемых из армированной стекловолокном пластмассы.

Известны полученные намоткой конструкционные материалы н изделия различной формы н Ь размеров, главным образом трубы и контейнеры, которые могут изготавливаться из армированной стекловолокном пластмассы, в частности из широко известных полиэфирных смол, армированных стекловолокном. По этим способам непрерывный пучок стекловолокон, предварительно пропитываемый . какой-либо смолой, наматывают на вращающуюся жесткую оправку с заданной конструкцией слоев, и по достижении соответствующей основы и толщины на оправке эту смолу отверждают необратимо в присутствии катализатора и путем тепловой сушки. После этого оправку вынимают из отверждеиного изделия. Стекловолокна в этом изделии пересекаются одно с другим под определенным углом, образуя .пространственную сетку с высокой прочностью на растяжение (1). щ

Армированные стеклонитями смолы (в общем случае группа армированных стекловолокном полиэфирных смол) могут считаться идеальным коиструкционным материалом для производства контейнеров поскольку они обла с, 2 дают хорошей прочностной характеристикой: л „= 5500 кг/см, модуль упругости

Е = 2 Х 10в кг/сме (нРи наличии 60О/о параллельных стекловолокон в армированной структуре материала), имеют низкий удельный вес (1,4 — l á кг/дм ), стойки к химическим вегцествам и не требуют особого технического ухода. Благодаря этим преимуществам армированные стекловолокном пластмассы особенно пригодны для изготовления транспортируемых контейнеров, баков, находящихся под давлением, подземных хранилищ и теплокзоляцнонныз контейнеров. В некоторых случаях применения таких изделий, например; для использования под землей, главная нагрузка производится внешним давлением. В подобных условиях низкий модуль упругости (в 10 — 20 раз меньше модуля упругости сталй) снижает преимущества таких конструкций, и для соответствующей жесткости требуются более толстые стенки резервуаров. Повышенная толщина стенок, однако, означает больший вес, что неблагоприятно как с технической, так и с экономической точек зрения.

Известны слоистые изделия, которые получают при заполнении пространства между двумя прочными несущими нагрузку слоямн лег587852

Далее известным образом на имеюц уюся заготовку накладывают внешнюю оболочку (на чертежах не показана), составленную из армированной стекловолокном пластмассы, причем оиа крепится на изделии с внешней стороны либо под действием собственного связующего so материала, либо при помощи добавляемого адгезива-связки. Затем окончательно намотанное слоистое изделие подвергают отверждению..

Согласно предпочтительному варианту способа по изобретению элементы 3 скрепляют с 55 несущими нитями или полосками 4 перед намоткой посредством спекания, прокалки или петлевания (прошивки), полученные несущие нити нли полоски, связанные с элементами заполнителя, подают на внутреннюю оболочку изделия.

60 ким по весу прочным материалом наби вкизаполнителем, хорошо пристающим к этим оболочкам и имеющим хорошее сопротивление к срезу и напряжению сжатия. Такие изделия легки по весу и очень жестки. В качестве материала-заполнителя нашли широкое применение твердые пенопласты такие, как полиуретан, полихлорвинил или пеноиолистирол, сотовые бумаги, отформованные куски, деревянные стружки и пр. Слоистые материалы легки о удельному весу, прочны и жестки, они обладают хорошими теплоизоляционными свойствами.

Известен способ изготовления слоистых изделий путем намотки на оправку внутреннего слоя из армированной стекловолокном пластмассы, среднего и наружного слоев из,.армированной стекловолокном пластмассы с последующим отверждением намотанной слоистой структуры 12). Способ трудоемок и не обеспечивает равномерной прочности между слоями.

Цель изобретения — повышение качества получаемых изделий.

Предлагаемый способ отличается тем, что материал среднего слоя образуют из предварительно сформованных элементов, последовательно уложенных на непрерывный ленточный материал.

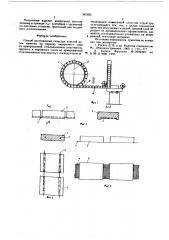

Сущность способа поясняется чертежами, где на фнг. I изображено устройство для осуществления способа, вид спереди; на фиг. 2—

5 показаны варианты крепления элементов среднего слоя.

Способ осуществляют следующим образом.

Внутреннюю оболочку 1, состоящую из армированной стекловолокном пластмассы, формируют на вращающейся жесткой заданной формы оправке 2 известным методом, предпоч тительно прн помощи наматывающего барабана. Затем наматывают на внутреннюю оболочку материал в виде готовых элементов 3, последовательно уложенных на непрерывные ннття нли полоски 4, преимущественно по спирали. При этом ооразуегся частично или полностью сцепленный с заполнителем слой на внутренней оболочке. Элементарные участки элемента-заполнителя пристают к внутренней оболочке 1, что достигается при помощи,либо еще не прошедшего полимеризацию материала внутренней оболочки, либо при помощи последовательного добавления адгезионного вещества.

Преимущество этого процесса заключается в том, что элементы-блоки легко прилипают к еще мягкой основе неотвержденных внутреннего и внешнего слоев оболочки. Материал заполнителя точно соответствует кривизне оправки, так как он либо получен с желаемым профилем, либо изготовлен из слегка гибкого материала типа сотовой конструкции. По другому варианту способа эти блоки заполнителя делаются небольшими, поэтому отклонение от кривизны

1в оправки несущественно.

Элементы 3 в виде блоков могут быть соединены с помощью непрерывной липкой ленты (см. фиг. 2, 4) или путем протягввания нитей через отверстия а элементах 3 (см. фиг. 3, 5).

Предлагаемый способ пояснчется примера-.

15 ми.

Пример 1. Цилиндрическое полое тело диаметром 1600 и длиной 6000 мм изготавливают на обычной намоточной машине. Намотку производят с применением ровницы из стеклово20 локна и полиэфирной смолы. К полиэфирной смоле добавляют 1,5 вес. % перекиси бензоила, обеспечивающей температуру отвердевания выше 60 С. Толщина стенок намотанной цилиндрической оболочки равна 4 мм. После этого, не вынимая оправки 2 из машины и не срезая стекловолоконную ровницу, элементы 3 материала-заполнителя из бункера, смонтированного на салазках, непрерывно подают на полосу, образуемую ровиицей, нитей, протягиваемую между пропиточным баком и оправкой. Полоса из ровницы шириной 200 мм, размеры элемент та-запсинителя следующие: ширина 240, толщина 20, длина 40 мм. ,На машине установлена подача 241 мм, тем самым элементы-блоки образуют спираль с шагом 241 мм на еще мягкой неотвердевшей внутренней оболочке. После намотки элементов материала-заполнителя без рассоединения оправки или ровиицы намотку продолжают соответственно перестроенной программе с тем, чтобы отформовать внешюю оболочку. В результате образуется внешняя оболочка изделия толщиной 4 мм. Далее нити ровницы срезают, а слоистую заготовку помещают в печь для термообработки и отверждают при 60 С в течение

4 ч, что обеспечивает жесткое соединение внутренней оболочки, элементов заполнителя на ней и внешней оболочки.

Полученный из такой слоистой заготовки готовый контейнер в 5 — 6 раз прочнее, чем контейнер со стенками толщиной 8 мм, изготовленный из одинакового количества того же материала — обычной армированной стекловолокном пластмассы, но по другой технологии.

Пример 2. Технология обработки та же, что и в примере 1 с той разницей, что нити ровницы срезают после образования внутренней оболочки. Далее готовые элементы-блоки заполнителя, соединяемые., между собой полиамидными нитями и хранимые в свернутом виде, наматы.вают на внутреннюю оболочку путем сматывания загрузочной катушки и. пропускания через отклоняющие рычаги, смонтированные на салазках намоточной машины, с соответствующей скоростью. Затем осуществляется обычная намотка для изготовления внешней оболочки. Далее процесс ведут, как описано в примс1н 1.

587852 л-4

Полученное изделие, аналогично изготовленному в примере 4 контейнер с черезвычайно прочными стенками, пригодный для подземного использования

Формула изобретения

Способ изготовления слоистых изделий путем намотки на оправку внутреннего слоя нз армированной стекловолокном пластмассы, среднего и наружного слоев из армированной стекловолокном пластмассы с последующим отб верждением намотанной слоистой структуры, отличшощийся тем, что, с целью повышении качества получаемых изделий, средний слой образуют из предварительно сформованных, эле. ментов, последовательно уложенных на непре. а рывный ленточный материал.

Источники информации, принятые во внимание при экспертизе:

1. Росато Д. В. и др. Намотка стеклонитью.

М., «Машиностроение», l969, с. f l4 — I 17

2. Заявка Франции .% 2032394, кл.

10 В 29 0 9/00. !970.

587852

LltlHH1lH Госуларств«нного комитета Сов«гв Министров ССС Р

l)A лслам изобретений и открытий

l 13035, Москва, Ж-35. Раушская наб., n 4/5

Филиал ППП кПатент>, г. Ужгород. ул. Проектная, 4

Редактор Л. Ушакова

Заказ 29/2

Составитель М. Осипова

Техред О. Луговая Корректор й. Мельниченко

Тираж 809 Подписное