Способ изготовления металлотканевого рукава

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Iii! 588034 йо1оз Советскнк

Социалистических

Республик (б1) Дополнительное к ",âò. спид-ву (22) Заявлсно 12.01.76 (21) 23141 60 25-27

,51) М, Кл,- зВ 21С 37 12

С П", iIC00 11 . Е 1ИРМ 33 PÂã. ×

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (23) Приоритет (43) Опубликовано 15.01.78. В1оллстспь ЛЪ 2 (45) Дата опуб,.п1копя1гня огпсяш1я 20.01.78 (53) УДК 621.643.3 (088.8) (72) Авторы изобретения

Ю. В. Юелковников, Ю. П. Ефименко, А. М. Левинсон, M. Д. Лотвинов, 3. Н. Виленский, А. И. Пересторонин и В. A. Сафонов

Центральный научно-исследовательский и проектноконструкторский институт по проектированию оборудования для целлюлозно-бумажной промышленности (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОТКАНЕВОГО

РУКАВА

Изобретение касается обработки металльв давлением и относится к технологии изготовления гибких труб.

Известен способ изготовления гибких труб, по которому ленту профилируют, навивают 5 в спираль и соединяют витки, получая гофрированную трубу (11.

Гибкость такой трубы повышена за счет гофров. Но так как рукав целиком выполнен из металлической ленты и имеет гофры, то IO он имеет значительную металлоемкость.

Наиболее близким к данному решению из известных является способ изготовления металлоткансвого рукава путем отгибки краев металлической ленты на угол 90, заваль- 15

LI0âêII края ткансвой ленты в один из углов металлической, разворота тканевой лепты вокруг шва, навивки лент па оправку и соединения витков завяльцовкой (2).

Недостатком известного спосооа является 20 то, что прн соединении витков край тканевой ленты заправляется в отогнутый угол металлической ленты сложенным вдвое, что позволяет предупредить повреждение тканевой лaíòû при завальцовке, однако, приводит к 25 тому, что рукав по.".óчается с двумя видами швов — трехслойными и четырехслойными, что сказывается на стабильности показателей его качества, 2

Целью данного изобретения является повышение качества рукава за счет однородности швов.

Для дости кения этой цели отгнбку краев металлической ленты осуществляют в два приема, сперва одного края, а при развороте тканевой ленты другого, разворот тканевой ленты производят на угол Зб0, при навивке лент последующий виток располагают над предыдущим и после соединения нх сдвпгают друг относительно друга в осевом направлении.

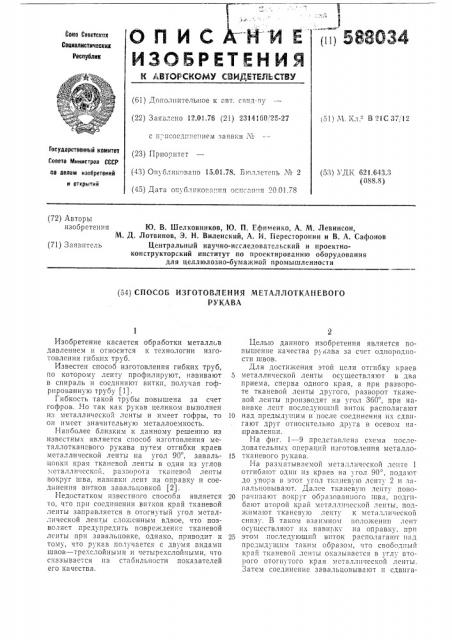

На фиг. 1 — 9 представлена схема последовательных операций изготовления металлотканевого рукава.

На разматываемой металлической ленте 1 отгибают один пз краев на угол 90, пода1от до упора в этот угол ткяневу10 ленту 2 и зягальцовывают. Далее тканевую ленту поворачивают вокруг образованного шва, подгибают второй край металлической ленты, поджпмя10т ткянсву10 ленту к мстялли IескОЙ сниз (. В тякОм взянмнол1 полОженнп IcfIT осуществляют пх навн1;к на оправку, прп этом последующий виток располагают пяд предыдущим таким образом, что свободный край тканевой ленты оказывается в углу второго отоп1утого края мстал1!Iчсской ленты.

Затем соединение завальцoBbIBBIQT п сдвига588034 ч иг 1!

= у

4uz Z

Риг 7

2 / — у

Риг 3

Фиг 8

Р % РЯ г

@u e .. т

Уи;; g

Составитель Л. Ткаченко

Редактор Л. Жаворонкова Техред А. Камышникова Корректор А. Степанова

Подписное

Заказ 2982/2 Изд. № 133 Тирании 1080

HIlO Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )K-35, Раушская наб., д. 4/5

Типография, Hp Сапунова, 2 ют витки относительно друг друга с натяжением в осевом направлении. При соединении витков усилие завальцовки передается через металлическую ленту, что полностью исключает возможность повреждения тканевой ленты.

Формула изобретения

Способ изготовления металлотканевого рукава путем отгибки краев металлической ленты на угол 90, завальцовки края тканевой ленты в один из углов металлической ленты, разворота тканевой ленты вокруг шва, навивки обеих лент на оправку и соединение витков завальцовкой, отличающийся тем, что, с целью повышения качества рукава, отгибку краев металлической ленты осуществляют в два приема, сперва одного края, а при развороте тканевой ленты другого, раз5 ворот тканевой ленты производят на угол

360, при навивке лент последующий виток располагают над предыдущим и после соединения их сдвигают друг относительно друга в осевом направлении.

10 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 152640, В 21Р 51/12, 1960.

2. Авторское свидетельство СССР № 472721, 15 В,21Р 15/06, 1972.