Штамп для калибровки концов труб

Иллюстрации

Показать всеРеферат

(!!! 588636

Сс!оз Советских

Сеииалистических

Республик (61) Дополнительное к авт. свпд-ву (22) Заявлено 10.08,76 (21) 2396460,25-27 (51) М. K„;. -Р 21С 37 30

В 210 41/02 с присоединен!ем заявки . е

Государственный комитет

Совета Мииистрое СССР по делам изобретений и открытий (23) Приоритет (43) Опубликовано 15.01.78. Б!оллетснь iЪ 2 (45) Дата спублпкования описания 20.01.78 (53) УД1 621.774.63 (088.8) (72) Авторы изобретения

Н. Д, Захарченко, Е. В. Цветков, В. С. Лисов, А. Г. Асмолов и Л, И. Степанов (71) Заявитель (54) РТАМИ ДЛЯ КАЛИБРОВКИ КОНЦОВ 1 РУЬ

Изобретение относится к ооласти обработки труб и предназначено для изменения диаметра концов труб обжимом.

Известен штамп для калибровки концов труб (1), предназначенный для раздачи труб, однако он неприменим для обжима.

Наиболее близким к предлагаемому является штамп для калибровки концов труб, содержащий верхнюю и нижнюю плиты, расположенный между ними вкладыш и установленную соосно вкладышу секторную матрицу, связанную валом-оправкой с приводом.

Вкладыш этого штампа составной, а поворотное устройство имеет самостоятельный привод.

В известном штампе нижний вкладыш, закрепленный на нижней плите штампа, неподвижен, верхний вкладыш совершает возвратI .o-поступательное перемещение вниз-вверх, а боковые вкладыши совершают сложное движение — радиальное и возвратно-поступательное вниз-вверх. Такое кинематическое движение вкладышей с секторами матрицы исключает постоянную соосность матрицы и трубы, что способствует неравномерному деформированию металла тонкостенных труб, приводит к потере их устойчивости в местах разъема секторов матрицы и, как следствие, пе достп! ается высокая то ость калиброванны; участков труоы.

I(poiIe того, наличие постороннего привода вращения матрицы усложняет конструк5 цию штампа.

Целью изооретения является создание более простой конструкции штампа, обеспечивающего точность калибровки концов труб с допуском на диаметр до + 0 2 мм под ав1О томатическу!о сварку кольцевых стыков труб, что достигается постоянной соосностью трубы и матрицы за счет синхронного радиального перемещения секторов матрицы и прерывистого пх вращения для более равпо15 мерного деформированпя трубы при се обжатии.

Штамп снабжен закрепленным в верхней плите клином, а вкладыш выполнен цельным с Вн трениям кон) сом, становлен с Возмож20 постыл осевого возвратно-поступательного перемещения и снаб ке!! размещенными на торце клиньями, взаимодейству!ощих!и с клином верхней плиты, при этом поворотное устройство выполнено в виде кранового меха25 низма, связанного тягой с верхней плитой.

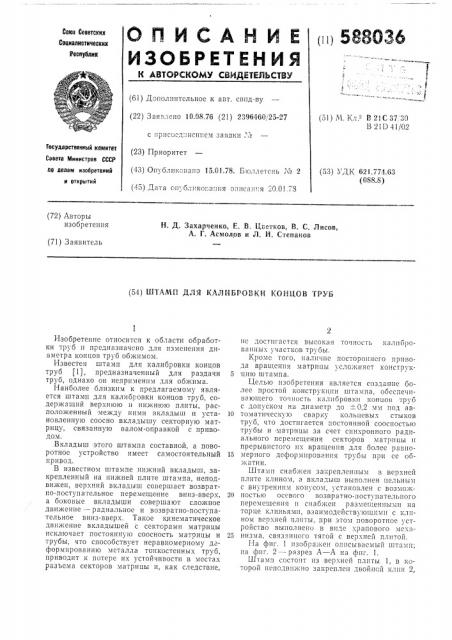

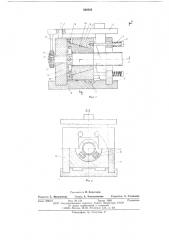

На фиг. 1 изобра;кен описываемый шта III; на фиг. 2 — разрез А — А на фпг. 1.

Штамп состоит из верхней плиты 1, в которой неподвижно закреплен двойной клин 2, 588036

15

40 и нижней плиты 3, в которой установлены

::ÿäHèÿ стенка 4, передняя плита 5, боковые плиты 6, образу.ющне жесткую замкнутую коробку, где по роликам 7 перемещается вкладыш 8, удерживаемый шпильками 9 с пружинами 10 в исходном (крайнем правом) положении. Вал-оправка 11 установлен в задней стенке 4 и совершает прерывистое вращение с частотой движения ползуна пресса посредством храпового механизма 12, связанного тягой 13 шарнирно с верхней плитой 1. B средней части вала-оправки выполнена планшайба, на которой посредством пальцев 14 с пружинами 15 закреплены сектора матрицы 16, взаимосвязанные между собой в плоскостях разъема пальцами 17 и пружинами 18 и поддерживаемые ограничительным кольцом 19. Конец трубы 20 устанавливается в рабочее пространство штампа.

Возвратно-посту пательное движение верхней плиты осуществляется по колонкам 21, Штамп работает следующим образом.

Калибруемый конец трубы 20 устанавливается в секторную матрицу 16. При движении ползуна пресса с верхней плитой вниз клинья 2 воздействуют на ответные клиновые выступы вкладыша 8 и перемещают его по роликам 7 влево, сжимая пружины 10 и одновременно заставляя внутренней конической поверхностью вкладыша перемещаться сектора матрицы 16 в радиальном направлении по пальцам 14 и 17, сжимая пружины 15 и !

8. Происходит обжатие конца трубы, Г1ри движении ползуна пресса с верхней плитой и клиньями вверх вкладыш под действием пружин 10 перемещается в исходное (крайнее правое) положение, освобождая сектора матрицы 16, которые раздвигаются в радиальном направлении по пальцам 14 и

17 под действием пружин 15 и 18. Нагрузка с трубы снимается. В этот же момент происходит проворот пальцами 14 секторов матрицы

16 с помощью храпового механизма 12, посаженного на хвостовик вала-оправки 11 и

13 шарнирно с верхней связанного тягой плитой, Далее цикл пагружснпя повторяется с той лишь разницей, что после проворота секторов матриц, линии разъема от секторов матрицы смещаются иа усгол их .проворота.

Таким образом, в процессе калибровки, используя возвратно-поступательное движение ползуна пресса, происходит синхронное радиальное перемещение секторов матрицы с поворотом их в момент снятия нагрузки, что обеспечивает равномерное деформирование металла тонкостенной трубы с получением качественной наружной поверхности.

Потребность в калибровке концов труб вызвана необходимостью автоматической сварки пеповорот ых кольцевых стыков тонкостенных труб из титановых, нержавеющих и алюминиевых сплавов.

Формула изобретения

Штамп для калибровки концов труб, содержащий верхнюю и нижнюю плиты, расположенный между ними вкладыш и установленную соосно вкладышу секторную матрицу, связанную валом-оправкой с приводом, отличающийся тем, что, с целью повышения точности калибровки, он снабжен закрепленным в верхней плите клином, а вкладыш выполнен цельным с внутренним конусом, установлен с возможностью осевого возвратно-поступательного перемещения и снабжен размещенными на торце клиньями, взаимодействующими с клином верхней плиты, а привод выполнен в виде храпового механизма, связанного тягой с верхней плитой.

Источники информации, принятые во внимание при экспертизе

1, Мосин Ф. М. «Технология изготовления деталей из труб», Машгиз, М.— Л., 1962, с. 143.

2, Авторское свидетельство Ко 393863, кл. В 21D 41/04, 1970 — прототип.

588036 (A

Раг. /

А-A !

Ч ь

-17 моиг 2

Составитель Й. 1с,апитонов

Редактор С. Мозжечкова Техред А. Камышникова Корректор А. Степанова

Подписное

Заказ 2982/4 Изд. № 133 Тираж 1080

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2