Инструмент для обкатки зубьев зубчатых колес

Иллюстрации

Показать всеРеферат

1 ц 588050

Союз Советскик

Социалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) До полнительное к авт. свид-ву 380383 (22) Заявлено 25.06.76 (21) 2379990/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 15.01.78. Бюллетень № 2 (45) Дата опубликования описания 20.01.78 (51) М, Кл з В 21 Н 5/02

Госудврствеииый комитет

Совета Министров СССР (53) УДК 621 771.07 (088.8) по лелем изобретений и открытий (72) Авторы изобретения

Э. В. Рыжов, И. В. Кузьменко, М. Б. Кивенсон и В. А. Павлов

Брянский институт транспортного машиностроения (71) Заявитель (54) ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ЗУБЪЕВ ЗУБЧАТЫХ КОЛЕС

Изобретение касается обработки давлением и может быть использовано для окончательной отделки зубьев зубчатых колес, По основному авт. св. № 380383 известен инструмент для обкатки зубьев зубчатых колес, содержащий два подпружиненных навстречу друг другу корпуса с установленными по винтовой линии коническими роликами с возможностью осевого перемещения и вращения вокруг своей оси.

Известный инструмент не обеспечивает продольную модификацию зубьев, направленную на уменьшение концентрации нагрузки по длине зубьев.

Целью изобретения является расширение технологических возможностей за счет создания продольной модификации зубьев, Указанная цель достигается тем, что он снабжен двумя механизмами регулирования, каж ый механизм регу лирования выполнен в виде двух гидроцилиндров со штоками и двух. установленных на стойках с возможностью регулирования реек, причем один шток связан с торцом корпуса, а другой винтовым соединением — с корпусом соответствующего гидроцилиндра и на конце его установлено зубчатое колесо, контактирующее с зубчатыми рейками.

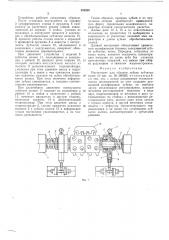

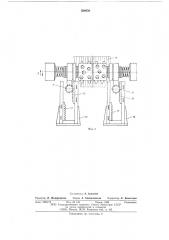

На фиг, 1 показан предлагаемый инструмент, установленный на зубофрезерном станке и находящийся в зацеплении с обрабатываемым зубчатым колесом, впд в плане; на фиг. 2 — то же, вид сбоку.

Инструмент состоит из цилиндрических

5 корпусов 1 (фиг. 1) с накатными роликами

2, установленных на оправке 3 зубофрезерного станка 4. На оправке 3 между упорными подшипниками 5 установлены гидроцилиндры б с манометрами 7. Благодаря нали10 чию упорных подшипников 5 гидроцилиндры б не вращаются при вращении оправки 3 вокруг своей оси, Для компенсации погрешностей и сборки инструмента и зубчатого колеса корпуса 1 с

15 гидроцилиндрами б подпружинены навстречу друг другу пружинами 8.

Полость под поршнем каждого гидроцилиндра б сообщается с полостью 9 дополнительного гидроцилиндра, в который на резь20 ое расположен шток поршня 10.

Устройство, задающее закон изменения усилия прижатия роликов к зубьям, выполнено в виде зубчатого колеса 11, жестко закрепленного на штоке поршня 10 и находя25 щегося в зацеплении с регулируемыми по высоте зубчатыми рейками 12 и 13 (фиг. 2), смонтированными на кронштейне 14, прикрепленном к станку 4.

Обрабатываемое колесо 15 устанавливает30 ся на стол станка 4 (фиг. 1), 588050

Фиг. f

Устройство работает следующим образом.

После установки инструмента на оправку

3 зубофрезерного станка 4 пружины 8 сжимаются до расчетного усилия гайкой, завинчиваемой на оправке 3 (гайка условно не показана), и инструмент вводится в зацепление с обрабатываемым зубчатым колесом 15.

В процессе работы станка вместе с оправкой

3 вращаются пружины 8 и корпусы 1 инструмента. Зубчатое колесо 15, находящееся в зацеплении с инструментом, совершает обкаточное движение (вращательное).

При движении устройства с подачей S зубчатое колесо 11, находящееся в зацеплении с рейкой 12, вращает шток поршня 10, который, двигаясь поступательно, выходит из полости 9 дополнительного гидроцилиндра, уменьшая при этом давление масла в гидроцилиндре б, в связи с чем снижается давление накатных роликов на зубья обрабатываемого колеса. При этом величина деформации зубьев уменьшается, а толщина соответственно увеличивается.

При дальнейшем движении инструмента зубчатое колесо 11 выходит из зацепления с рейкой 12 и, войдя в зацепление с рейкой

13, начинает вращаться в другую сторону, ввинчивая поршень 10 в дополнительный гидроцилиндр. При этом давление масла и гидроцилиндре 6, усилие прижатия накатных роликов 2 к зубьям колеса 15 и деформация зубьев постепенно увеличиваются, а их толщина уменьшается.

Таким образом, профиль зубьев в их продольном сечении приобретает криволинейную форму (продольная модификация), параметры которой предусмотрены расчетом.

5 Длины реек 12 и 13 и их относителъное положение на кронштейне 14 выбираются в зависимости от расчетных значений этих параметров и длины зубьев обрабатываемого колеса.

10 Данный инструмент обеспечивает продольную модификацию боковых поверхностей зубьев зубчатых колес. Передача, собранная из таких колес, позволит исключить концентрацию нагрузки по длине зуба без сложных

15 пригоночных операций, что важно при сборке редукторов в тяжелом машиностроении.

Формула изобретения

Инструмент для обкатки зубьев зубчатых

20 колес по авт. св. № 380383, отличающийсяя тем, что, с целью расширения технологических возможностей за счет создания продольной модификации зубьев, он снабжен двумя механизмами регулирования, каждый

25 механизм регулирования выполнен в виде двух гидроцилиндров со штоками и двух установленных на стойках с возможностью регулирования реек, причем один шток связан с торцом корпуса, а другой винтовым соеди30 иенцем — с корпусом соответствующего гидроцилиндра и на конце его установлено зубчатое колесо, контактирующее с зубчатыми рейками.

11 Риг 2

Составитель А. Аржанов

Редактор Л. Жаворонкова Техред А. Камышникова Корректор Л. Денискина

Заказ 2982/15 Изд. Мз 133 Тираж 1080 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2