Устройство для одновременного центрирования и зацентровки отверстий на валах

Иллюстрации

Показать всеРеферат

ОПИСАН

ИЗОБРЕТЕНИЯ

И Е п) 58807I

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l) Дополнительное к авт. свид-ву (22) Заявлено 21.04.75 (21) 2130130/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 15.01.78. Бюллетень № 2 (45) Дата опубликования описания 24.01.78 (51) М. Кл. В 23В 43/02

Государственный комитет

Совета Министров СССР по делам изобретший и открытий (53) УДК 621.951.8 (088.8) (72) Автор изобретения

В. А. Белов

Брянский институт транспортного машиностроения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ЦЕНТРИРОВАНИЯ

И ЗАЦЕНТРОВКИ ОТВЕРСТИЙ НА ВАЛАХ

Изобретение относится к станкостроению.

Известны устройства для одновременного центрирования и зацентровки отверстий на валах, содержащие установленный в пиноли задней бабки инструмент, на оправке которого установлен подпружиненный корпус с расположенными на нем концентрично оси устройства кулачками, центрирующими вал.

С целью исключения влияния неперпендикулярности плоскости торца к оси заготовки на точность расположения центрового отверстия в описываемом устройстве каждый кулачок подпружинен в осевом направлении.

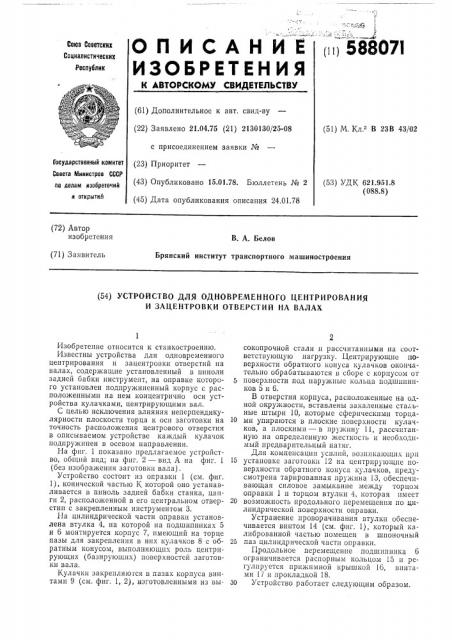

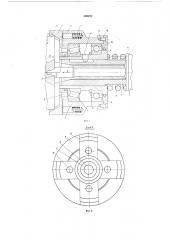

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 — вид А на фиг. 1 (без изображения заготовки вала) .

Устройство состоит из оправки 1 (см. фиг.

1), конической частью К которой оно устанавливается в пиноль задней бабки станка, цанги 2, расположенной в его центральном отверстии с закрепленным инструментом 3.

На цилиндрической части оправки установлена втулка 4, на которой на подшипниках 5 и б монтируется корпус 7, имеющий на торце пазы для закрепления в них кулачков 8 с обратным конусом, выполняющих роль центрирующих (базирующих) поверхностей заготовки вала.

Кулачки закрепляются в пазах корпуса винтами 9 (cia. фиг. 1, 2), изготовленными из высокопрочной стали и рассчитанными на соответствующую нагрузку.. Центрирующие поверхности обратного конуса кулачков окончательно обрабатываются в сборе с корпусом от

5 поверхности под наружные кольца подшипников 5и б.

В отверстия корпуса, расположенные на одной окружности, вставлены закаленные стальные штыри 10, которые сферическими торца10 ми упираются в плоские поверхности кулачков, а плоскими — в пружину 11, рассчитанную на определенную жесткость и необходимый предварительный натяг.

Для компенсации усилий, возникающих прп

15 установке заготовки 12 на центрпрующие поверхности обратного конуса кулачков, предусмотрена тарированная пружина 13, обеспечивающая силовое замыкание между торцом оправки 1 и торцом втулки 4, которая имеет

20 возможность продольного перемещения по цилиндрической поверхности оправки.

Устранение проворачивания втулки обеспечивается винтом 14 (см. фиг. 1), который калиброванной частью помещен в шпоночный

25 паз цилиндрической части оправки.

Продольное перемещение подшипника 6 ограничивается распорным кольцом 15 и регулируется прижимной крышкой 16, винтами 17 и прокладкой 18.

30 Устройство работает следующим образом.

588071

Конусом К оправки устройство устанавливается в пиноль задней бабки станка. Затем на поверхности обратного конца кулачков 8 устанавливается заготовка, которая центрируется в строго определенном положении, когда оси заготовки и инструмента совпадают, Это достигается тем, что кулачки подпружинены в осевом направлении и любые отклонения плоскости торца от перпендикулярности к оси заготовки автоматически компенсируются.

При движении оправки с цангой и закрепленной в ней инструментом в направлении подачи S тарированная пружина 13 начинает сжиматься, создавая дополнительные усилия закрепления заготовки в кулачках.

Второй конец заготовки закрепляется в самоцентрирующемся патроне шпинделя станка, при вращении которого начинают вращаться центрирующие кулачки и корпус на подшипниках, при этом обработка центрового отверстия осуществляется только при поступательном вдоль оси движении инструмента с подачей S (см. фиг. 1).

По окончании обработки центрового отверстия инструмент вместе с цангой и хвостовиком отводятся в исходное положение посредством пиноли задней бабки станка, при этом пружина 13 способствует этому движению и устойчивому положению заготовки в кулачках.

Закрепление инструмента в цанге осуществляется общеизвестными способами.

Технико-экономическая эффективность изобретения состоит в точном совмещении осей заготовки и инструмента, что способствует равномерному распределению припуска по окружности заготовки вала, а это влечет сокращение расхода металла, средства и времени на механическую обработку; в значительном повышении производительности обработки центровых отверстий, так как отсутствуют настройка или наладка устройства в процессе

10 его эксплуатации; в простоте конструкции и обслуживания, универсальности его применения — в единичном, серийном и массовом производствах, на обычных станках.

Формула изобретения

Устройство для одновременного центрирования и зацентровки отверстий на валах, содержащее установленный в пиноли задней

20 бабки инструмент, на оправке которого установлен подпружиненный корпус с расположенными на нем концентрично оси устройства кулачками, центрирующими вал, о т л и ч а ющ е е с я тем, что, с целью исключения влия25 ния неперпендикулярности плоскости торца к оси заготовки на точность расположения центрового отверстия, каждый кулачок подпружинен в осевом направлении.

Источники информации, принятые во внимание при экспертизе

1. Патент СШЛ Ме 23б3940, кл. 77 — 18, опублик. 1944.