Способ автоматического регулирования параметров процесса шлифования

Иллюстрации

Показать всеРеферат

О П

ИЗОБРЕТЕНИЯ (! и 588 I08

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 24.10.73 (21) 1968314/25-08 с присоединением заявки № (51) М. Кл.- В 24В 51/00

Совета Министров СССР ло делам изобретений и открытий (43) Опубликовано 15,01.78. Бюллетень № 2 (45) Дата опубликования описания 03.04.78 (53) УДК 621.9.08(088.8) (72) Авторы изобретения

В. И. Артемьев, Л. А. Воскресенский, В. К. Ермолаев и Л. П. Карабчиевский

Московский завод шлифовальных станков (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ПАРАМЕТРОВ ПРОЦЕССА ШЛИФОВАНИЯ

ГосУдаРственный комитет (23) Пр„оритет

Изобретение относится к шлифованию различных изделий и может быть использовано при круглом шлифовании методом врезания, зубо- и шлицешлифовании.

Известны способы автоматического регулирования параметров процесса шлифования (силы резания, мощности, момента на шлифовальном круге) путем изменения скорости подачи пропорционально величине рассогласования между установленным параметром и фактическим измеряемым датчиком обратной связи.

Наиболее близким техническим решением по технической сущности к описываемому изобретению является способ автоматического регу лирования подачи при круглом шлифовании методом в|резания, который характеризуется из меняемой уставкой и изменением подачи п ропо рционально величине рассогласования между установленным и фактическим значениями параметров.

Известный способ имеет тот недостаток, что измен яемая уставка не связана с мгновенной шириной обработки, а регулирование по этому способу производят без учета изменений ширины шлифования, считая, что она остается постоянной в процессе обработки, т. е. равной максимальной ширине контакта круга с изделием. Это может привести к снижению качества новерхности изделия на отдельных участках, так как в силу нерав номерности исходного припуска п ри постоянной величине регулируемого параметра происходит мгновен:oe увеличение его значения, приходящегося на единицу ширины шлифования, за счет уменьшения ширины даже в том случае, когда его фактическое значение не превышает заданный уровень. В этом случае IIlpHxîäèòñÿ заведомо снижать режимы шлифования, чтобы ис1о ключить возможность появления п|рижогов If трещин на поверхности изделия, Целью изобретения является повышение производительности шлифования при од новременном исключении прижогов на предельно

15 допустимых скоростях подачи.

Для этого в процессе шлифования непосредственно измеряют значение мгновенной ширины обработки по свечению частиц на шлнфовальном круге, например фотоприемником, и

2р изменяют значение установленного параметра пропорционально мгновенной ширине обработки.

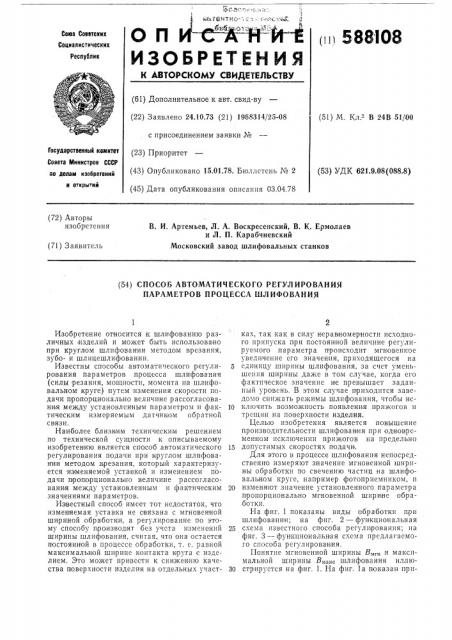

На фиг, 1 показаны виды обработки при шлифовании; на фиг. 2 — функциональная

25 схема известного способа регулирования; па фиг. 3 — функциональная схема предлагаемого способа регулирования.

Понятие мгновенной ширины В„,„и максимальной ширины В„„, шлифования иллю30 стрируется на фиг. 1. На фиг. 1а показан при588108

8мгн = 2

8=8, мер обработки для круглого и плоского шлифования, в котором ширина круга Вк больше ширины изделия. Если враг.касается всей ширины детали В, то Вмакс — — В„, если же каса|ние происходит только по отдельным элементарным участкам ширины детали В;, то мгновенная шири на шлифования равна Вмгн=

= ХЬ,, причем Вм„,(Вмакс. Пример шлифования, показанный на фиг. 1б, отличается от

ПРЕДЫДУЩЕГО ЛИШЬ ТЕМ ЧТО За Вмгн Вм Ог принимают их п роекции на плоскость, пе рпендикулярную плоскости вращения круга. В случае плоского шлифования (см. фиг. 1в) с поперечной подачей о (где сс(Вк) макси,МЯЛЬНая IIIHPHH2 ШЛИфОВаНИЯ Вмакс = (0.

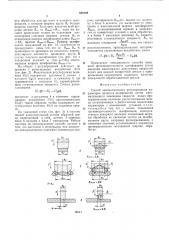

На объект 1 регулирования действует во времени t возмущающее воздействие S (t) (cM. фиг. 2). Фактическая регулируемая величина N(t) измеряется датчиком 2, сигнал с которого U8 (t) поступает в сумматор 3, где сра в нивается с сигналом У„характери зующим установленную мощность. Сигнал рассогласования поступает в регулятор 4 и изменяет управляющее воздействие U (t) пропорционально

Ug(t) TBIKHM образом, чтобы поддержать регулируемую величину N(t) на заданном уровне.

По указанной схеме (см. фиг. 3) в систему вводят дополнительный контур обратной связи, включающий в себя .датчик 5 ши|рины, блок 6 деления и блок 7 умножения. Работа системы по предлагаемому способу состоит в том, что датчиком 5 непрерывно или дискретно непосредственно измеряют мгновенную ширину шлифования B„«„(t) вводят эту величину в блок 6 деления, где вычисляют ее отношение к максимальной ширине шлифования

Вмакс, устанавливаемой заранее в зависимо5 сти от конщретных условий и вида обработки, и в блоке 7 умножают величину Ус, характеризующую установленную мощность М„на величину отношения

Вмгн() так, что сигнал

Вмакс

10 рассогласования, п ропорционально которому изменяется управляющее воздействие, равен ц (р) ц мгн() у р

Вмакс

15 Применение описываемого способа повышает вроизводительность шлифования путем введения максимально допустимых скоростей подач для каждой конкретной детали с одновременным сохранением заданного качества

20 поверхности обрабатываемой детали.

Формула изобретения

Способ автоматического регулирования па25 рамет ров процесса шлифования путем автоматического изменения скорости подач п ропорционально величине рассогласования между установленным и фактическим значениями параметров с изменяемой уставкой, отли30 ч а ю шийся тем, что, с целью повышения производительности шлифования, непосредственно измеряют значение мгновенной ширины обработки по свечению частиц на шлифовальном круге, например фотоприемником, и

35 изменяют значение установлен ного параметра п ропорционально мгновенной ширине обработки.

588lO8

) Ф)

) I фут Д

Составптсль В. Артемьев

Техред Н. Рыбкина

Корректоры: Л. Брахнина и А. Степанова

Редактор Г. Мозжечкова

Подписное

Изд. № 329 Тираж 1109

НПО Государственного комитета Совета Министров СССР по делам изобрстснпй и открытий

Раушская наб., д. 4/5

Заказ 259/3

Типография, пр. Сапунова, 2