Способ получения ароматических углеводородов

Иллюстрации

Показать всеРеферат

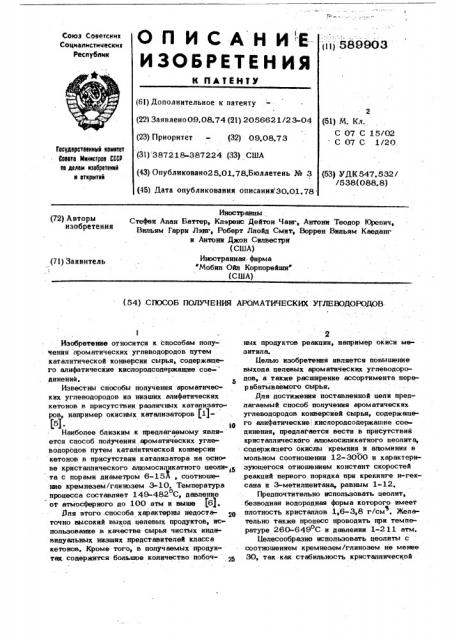

(t1) 589903

ОП ИСАНИЕИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических республик

К ПАТЕНТУ (61) Дополнительное к патенту (22) Заявлено09.08.74 (21). 2056621/23-04 (23) Приоритет - (32) 09.08.73 (31) 387218-387224 (33) США (43) Опубликовано25.01.78.Бюллетень № 3 (51) И. Кл.

С 07 С 15/02 С 07 С 1/20.

1 юсударствеиный комитет

Сиввта Министраа СССР ии делам изобретений и иткрытий (53) УДК 547.532/

/538(088.8) (45) Дата опубликования описания 30.01.78

Иностранцы

Стефен Алан Баттер, Клэренс Дейтон Чанг, Антони Теодор Юревич, Вильям Гарри Ланг, Роберт Ллойд Смит, Воррен Вильям Каеданг и Антони Джон Силвестри (США)

Итюстранная фирма

Мобил Ойл Корпорейшн (США) (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ

Изобретение относится к способам получения ароматических углеводородов путем . каталитической конверсии сырья, содержащего алифатические кислородсодержащие сое- динения. б

Известны способы получения ароматических углеводородов из низших алифатических кетонов в присутствии различных катализаторов, например окисных катализаторов (1))5J.

lO

Наиболее близким к предлагаемому явля- ется способ пот1учения ароматических углеводородов путем каталитической конверсии кетонов в присутствии катализатора на осно" ве кристаллического алюмосиликатного цеоли» к та с порами диаметром 6-15А, соотношение кремнезем/глинозем 3-10, Температура о процесса составляет 149-482 С, давление от атмосферного до 100 атм и выше (6). .Оля этого .способа характерны недостаточно высокий выход целевых продуктов, использование в качестве сырья чистых индивидуальных низших представителей класса кетонов. Кроме того, в получаемых продуктах содержится большое количество побоч2 ных продуктов реакции, например окиси мезитила, 11елью изобретения является повышение выхода целевых ароматических углеводородов, а также расширение ассортимента перер абатываемого сырья.

Для достижения поставленной цели предлагаемый способ получения ароматических. углеводородов конверсией сырья, содержащего алифатические:. кис лородсодержашие соединения, предлагается вести в присутствий кристаллическОго алюмоеиликатного цеолита, содержедего окислы кремния и ащоминия в мольном соотношении 12-3000 и характеризующегося отношением констант скоростей реакций первого порядка при крекинге н-гексана и З-метилпентана, равным 1-12, Предпочтительно использовать цеолит, безводная водородная форма которого имеет плотность кристаллов 1,6-3,8 r/см . ЖелаЪ тельно также процесс проводить при температуре 260-649 С и давлении 1-211 атм .

Целесообразно испольэовать цеолиты с соотношением кремнезем/глинозем не менее

30, так как стабильность кристаллической

589903

О

II

gw R — С вЂ” R, структуры цеолита в жестких условиях, на-пример при действии высокой температуры (в особенности в присутствии пара)., обычно возрастает с повышением соотношения кремнезем/глинозем, При соотношении кремнезем/глинозем выше 30 цеопиты склонны

/ сорбировать большие количества циклогексена, чем воды, в противоположность предпочтительной сорбции воды, наблюдаемой при более низких соотношениях кремнезем/гли- 10 нозем.

Интересно:отметить, что это изменение селективности сорбции циклогексана и воды осуществляется при параллельном изменении сепективности сорбции парафиновых и арома ts тических соединений. Понятие "глинозем" в выражении "соотношение кремнезем/глинозем" обозначает решетчатый глинозем (т.е. тетраэдрически координированный) в противоположность катионным нли осажденным 20 формам алюминия. Термин "индекс связи, описываемый далее, по существу связан с размером устьев пор цеолита. Так, чтобы быть эффективным, используемый в предлагаемом способе цеолит должен обладать спо-М способностью свободно сорбировать н-гексан и, следовательно, обладать размером пор 5 A. С долгой стороны, цеолит с размером пор более 5 А, например фожазит, обычно применяемый в качестве катализатора крекин- ро га,не эффективен при осуществлении описыва емого процесса,.

Разработан функциональный тест для определения эффективности цеолита при осущест влении предлагаемого способа- индекс свяэиД5 . В соответствии с этим тестом одинаковыепо весу количества н-гексана и 3-метиппентана пропускают непрерывно над небольшим образцом (1 г или менее) катализатора при атмосферном давлении. Предварительно образец катализатора в форме таблеток или экструдата измельчают до частиц размеров крупного песка и помещают в стеклянную пробирку. Затем катализатор обрабатывают струей воздуха при 537,78 С в течение ми 45 нимум 15 мин, прополаскивают гелием и доводят температуру до 288 510 С с целью обеспечения конверсии 10-60%.

Смесь углеводородов пропускают над ка- э0 талиэатором с объемной скоростью подачи, -4 равной 1 час (1 объем жидкого сырья в

1 час на 1 объем катализатора), при раэбавпении гелием в соотношении гелий:углеводо" роды, равном 4: 1. Я

После 20 мин пропускания отбирают образец эфлюента, анализируют, например, методом газовой хроматографии и определяют оставшуюся неизменной фракцию для каждо1 ,.го из двух углеводородов., (50

Индекс связи определяют как отношение логарифма концентрации неконвертированного н-гексана к логарифму концентрации фракции неконвертированного З-метилпентана.

Индекс связи к соотношению констант скорости (или степени) крекинга обоих yr леводородов. Пригодными являются катализаторы с индексом связи не менее 1, предпочтительно 2-7. неолит характеризуется далее плотностью анионной кристаллической решетки (плотностью кристалла). неолиты, обладаю дне ппотностью кристалла минимум 1,6 г/см, особенно. эф фективны при целенаправленном получении углеводородов, кипящих в интервале кипения бензин а.

Плотность крйсталла лля известных структур можно вычислить на основании количест-"

\ ва атомов кремния и алюминия. В случае когда структура кристалла не известна, плотность кристалла можно определить классическим пикнометрическим методом. Определение можно, например, осуществить погружением цеолита (в сухой водородной форме) в органический растворитель, не сорбируемый крис» таплом. Возможно, что необычные продолжительная активность и стаьильность цеолитов этого класса связаны с высокой плотностью кристалла, составляющей не менее 1,6г/см .

Ф

/ Высокое значение плотности связано со равнитепьно небольшим свободным пространством в кристалле, что приводит к более стабильным структурам. Как уже отмечалось, вместе со значением индекса связи чиспен.. ный интервал плотности кристалла, найденный для характеристики предпочтительных цеолитов, также указывает на то,,что свойства или характеристики решетки цеолита иг рают значительную роль в определении эффективности.

При осуществлении предлагаемого спосо-. ба в качестве сырья можно применять карбонилсодержащие соединения (кетоны, например ацетон), простые эфиры (в особенности диметиловый эфир) и спирты (особенно метанол).

Используемые карбонипсодержащие соеди» кения отвечают формуле снз-с -ъ. где R — водород, алкип или арил;

R — водород, окси-, алкокси- или арилоксигруппа, арил или апкил.

В качестве исходных реагентов применяют кетоны, апьдегиды, к арбоновые кислоты, эфиры карбоновых кислот, их смеси и т. и. В качестве алкилов и апкоксигрупп используют низшие

58!1 .30 3

5 алкилы или алкоксигруипы, содержащие предпочтительно до 8 углеродных атомов в прямой фли разветвленной пепи. Предпочтительны алкильные и ялкоксизаместители, содержащие 1-4 углеродных атома. Исходными

1 5 реагентами являются ацетон, ацетальдегид, метилформцат, уксусная кислота, уксусный .ангидрид, метилэтилкетон, метилвинилкетон, метилизобутилкетон, ди-н-бутилкетон, ацетофенон, бензофенон, этилацетат, этилпропионат, 10

З-этилгексилбутират, масляная кислота, пропионовая кислота и т. д, К используемым в прецлягаемом способе спиртам относятся низшие ялифатические спирты, предпочтительно низшие алканолы с

15 прямой или разветвленной цепью, такие как метанол,этянол,изо- и н-пропянол, бутанолы, пент а иолы, гекс янолы, дик логе кс анолы, гепт анолы,октанолы,например 2-этилгексянол,изооктанол, их насыщенные аналоги или их смеси.

К используемым простым эфирам относят ся низшие алифатические эфиры, например диметиловый, диэтиловый, метилэтиловый, метилвиниловый, изопропиловый, н-бутилметиловый ди-н-гексиловый метил-2-этилгексиэ Э

25 ловый, циклогексилметиловый эфир и т. д. В качестве сырья можно применять как индивидуальные я«тифятические кислородсодержашие органические соединения, например спирт, эфир или карбонильные соединения, так и смеси двух или более подобных кислородсодержащих органических соединений, причем компоненты подобных смесей могут относиться к одному из трех ранее указанных основных классов. Возможно также использование смесей одного или более подобного кислородсодержашего органического соединения, о носящегося или не относящегося к одному из укаэанных трех основных классов, с одним или более органическим соединением, не со-40 держащими кислорода, например с углеводородами, меркаптанами, сульфидами, галогенидами или аминами.

Можно использовать сырье, содержащее некоторое количество ароматических углеводородов, при этом возможно изменение содержания их путем, например, алкилирования и/или изомеризации. Особенно удобен данный способ, когда сырье содержит примеси, такие как меркаптаны, сульфиды, галогениды.

Подобные соединения — метилмерк алтан, этилмеркаптан и метилсульфид — могут содержаться в качестве примеСей при промышленном производстве. В предлагаемом способе подобные соединения не только перестают оказыв ать вредное де йс твие, но могут и рев р ащаться в целевой продукт, поскольку их неуглеводородная функциональная группа аналогич««я кислородсодержащей группе.

6

Mo««;«lo применять сырье, полученное ««:ç ископаемого топлива, подвергнутого oKlfol«ению. Конверсие и подобного сырья получ кот высокооактановы и бензин.

Под "ископаемым топливом подразумевают углеводородные материалы, которые могут быть использованы в качестве топ««ива непосредственно или после соответствующих операций по извлечению (каменшцй уголь, горючие сланцы, нефть из битумных песков), Из такого сырья можно также получать синтетический газ, содержащий окись углерода и водород, с последующим превращением синтетического газа предпочтительно восстановлением окиси углерода или синтезом

1 метанола (по фишеру — Тропшу) в алифатические кислородсодержащие органические соединения. Для подобной конверсии предпочт««о тельны температура 1 48,89-454,44 С и давление 1-1000 атм. Синтетический гяз следует хотя бы частично освободить от серы для последующего синтеза метанола при превращении другого рода. В зависимости от параметров процессов получают продукт, предпочтительно содержащий метанол и диметиловый эфир. К другим компонентам относятся высшие спирты, ацетон и уксусная кислота.

Данный способ можно использовать для получения тетраметилбензолов, особе«пю ду.рола. При этом реакцию .ведут при 288,0— 454 С и давлении 20-200 атм. В качестве о сырья употребляют спирты и/или эфиры. 11репЬочтительным является сырье, в котором

1ислородсодержяшие соединения содержат лабильные метильные группы, так как при этом получают BblcoKHA Bh«xog Hypo««a, Существует большое количество кристаллических алюмосиликатных цеолитов, пригодных в качестве катализаторов для осу«цествления способа.

11екоторые из них, в особенности природные, требуют обработки для увеличения соотношения кремнезема и глинозема до необходимого значения. Встречаются также природные цеолиты с соотношениями кремнезема и глинозема значительно выше 12, тяк, например, цеолит ZG M-5 может иметь ео««тношеиия кремнезема и глинозема в интершше

1 5- 3000, К природным цеолитам, которые можно использовать, относятся ферриерит, бревстерит, стильбит, энистильбит, дохиярдит, гейландит и циноптилолит. 11еолиты с установленной кристаллической структурой имеют устья пор, ограниченные кольцом из 10 тетряяцро««

Ь1 0, и АС114., К синтетическим цеол««тл«ц, которые можно испольэовать в предлагаем «м способе, относятся цеолиты типа ZS M-, ZS M-12, ZS М-21 и тетряэтиляммолийморденит (ТЕА-морцениг). Последний имеет

589903 поры, устья которых ограничены кольцом из

12 тетраэдров 5 04 и АЕ04 Предпочтительными цеолитами являются цеолиты Z 8 t4 -5 и Z 8. М-1 1, особенно цеолит S М-5.

Из синтетических неолитов предпочтитель ны цеолпты с соотношением кремнезема и глинозема 60-600.

Из исходных цеолитов целесообразно удалить часть содержашихся в них щелочных металлов при помощи основного обмена,Следстви

D ем подобного обмена является замена иойов шелочных металлов ионами водорода или ионами,напр имер, аммония, которые могут перейти в ионы водорода при тепловой обработке.

Многие из упомянутых синтетических циолитов часто получают в форме с определенным процентным содержанием катионов органического азота. В этом случае количество кати-. онных мест, занятых ионами водорода, можно изменить путем термической обработки, в результате которой катионы органического азота разлагаются с образованием ионов водорода. Сочетанием обмена и термической . обработки можно получить цеолит полностью в Н-форме.

25 для обеспечения максимального выхода ароматических соединений при низких температурах, т.е. при 260-399 С, цеолит можно подвергнуть основному обмену с металлами одной или нескольких групп в, Д а, 6 В, Е а, 6 а и Ч111 периодической системы элементов. Особо эффективными являются катионы цинка и цинка- меди, а также кадмий, никель, металлы платиновой группы и шелочноземельные металлы. Кроме введения этих металлов в цеолит путем основного обмена их можно вводить путем пропитывания или, сочетания обмен и пропитку. Поскольку введение осуществляют пропитываннем, пропитывать следует цеолит, находяшийся в H- 40 форме. Количество металла указанных групп, введенного в цеолит, не должно превышать

10 вес.%.. ((еолит целесообразно использовать в виде смеси с каталитич=-ски инертным матери-45 алом. Предпочтительнчми подобными материалами являются неорганические окислы (в особенности глинозем), несмешивающиеся с другими подобными материалами. Наиболее желательна смесь, содержашая 65 вес.% це-50 олита и 35 вес.% глинозема.

:В табл. 1 приведены соотношения констант скорости реакции первого порядка н-гексана и 3-метилпентана для серии из 12 катализаторов, контактируюших со смесью исзомер-SS ных гексанов в условиях крекинга.

Отношение „, разделяются на три группы. З первой груйпе (опыт 1-5) отношения близки к 0,50, Внутренние поры катализато ров одинаково. доступны как для нормаль- 60 ного, так и для изомерного углеводорода. В следующей группе (опыты 6-13) отношения равны 1,0-10, н-Гексан проникает во внутреннюю пористую структуру в значительной степени, 3-метилпентан также проникает в систему пор, однако его доступ ограничен.

При соотношении, равном 38,0, внутренняя система пор недоступна для З-метилпентана, Индекс связи (определяют как отношение логарифма концентрации фракции неконвертированного н-гексана к логарифму концентрации фракции неконвертированного 3-метилпентана) больше 1 и меньше 38 указывает на значительно ограниченный доступ 3метилпентана.

Превращение метанола в ароматические углеводороды обнаруживает корреляцию между молекулярным весом образующихся ароматических соединений и индексом связи. В табл. 2 приведено содержание углеводородов в продуктах, получаемых из метанола на различных цеолитных катализаторах. Из данных табл. 2 видно, что катализаторы, отличаюшиеся ограниченным доступом 3-метилпентана, например ZSN-5, обеспечивают конверсию сырья до ароматических соединений, перегоняющихся в интервале кипения бензине

Представленные в табл. 1 ТМА-оффретит и РЕУ отсутствуют в табл. 2, так как не

1 обеспечивают получения значительных количеств ароматических соединений из метанола. Индекс связи,ТМА-оффретита относится к группе подходящих цеолитов, между тем как последние в значительной степени конвертируют метанол, следовательно, необходим еше один параметр для выявления пред почтительного класса катализаторов. Оба, ТМА-оффретит и РЕУ, обладают относительно низкими отношениями кремнезема к глинозему и, кроме того, оба отличаются до- . вольно низкой плотностью кристалла.

Далее представлена плотность;кристалл некоторых цеолитов известной структуры.

Плотность кристалла, г/см:

Анальцим 1,86

Натролит 1,78

Томсонит 1,77

Эдингтонит 1,67

Гмелинит 1,46

Шабазит 1,46

Эрионит 1,57

Левинит .1„56

К анкринит — гидр ат 1,67

С од алит- ги цр ат 1,72

Филлипсит 1,58

Гизмондит 1,53

Баррер Рт, 1,60

Бревстретит 1175

Нейланит 1,70

Стильбит 1169

589903

Морденит 1(72

Дах««арит 1,73

Элист««льбит 1,80

Ферриерит 1.,77

Ьикитаит 2,02

Фожаэит 1,27

Линде Л 1,29

; К-5 1,4(Паулинпит 1,55

Все используемые в приводимых примерах o цеолиты имеют кристаллическую плотность выц«е 1,6 г/см, но приведенные экспери3 менты ноказь«вяот что МОжнО рс««е«««Но при менять цеолиты с меньшей кристаллической плотностью. Приведенные данные свидетельствуют также о том, что предпочтительные цеолиты имеют индекс связи 1-10, а плотНОс ть кристалла 1,6- 3, 8 г /см

Пример 1. В качестве реагента употребляют метилформиат. Параметры реак рО ции: температура 371,11 C объемная скоо рость 0;67 «ac ", давление 1 атм, катализатор ZS_#_-5. В виде продукта получают.

25 вес„% углеводородов, из которых 40 вес % ароматическ«ж, Получают также 32 вес.% воды и 43 вес.% окиси углерода.

Пример 2, В качестве реагента используют уксусную кислоту, Параметры реакции: температура 371,11 С, объемная

-«

-.KopocTb О 67 «ас давление 1 BTM KBTB 3О лизатор I-I ZSM-5„Около 34 вес.% уксусной кислоты превра«цают в другие (кроме окисленных уг««еводородов(продукты. Иэ части неокисленных углеводородов в продукте две трети составляет двуокись углерода и одну З5 треть углеводороды. Около 86 вес. % углеводородного продукта составляют ароматические соединения.

Пример 3. I3 качестве реагепта используют ацетон. Параметры реакции:темпе ратура 371,11 C объемная скорость 1,0 час, давление 1 атм, катализатор HZS N5. Продукт содержит две трети углеводородов и одну треть смеси преимущественно вс. ды и некоторо-о количества двуокиси углерода. В углеводородном продукте содержится 69 вес.% ароматических соединений (преимущественно ксилолы и ароматические соединения С@ ).

При испольэоваьч«и в качестве каталиэато- 0 ра цеолита ZSN-5 с соцержанием 0,43вес.% ионообменного перил получ ««оТ значительный выход этилена, пропилена и смеси углеводородов С .

Пример и 4-10. 3анные, характе- + ризующие исходное сырье, условия процесса, конверсию и полу «е««««ъ«е продукты, приведен«» в табл. 3.

Пример ы 11-16, Метанол контактируют с 10 вес.ч, Я75 М-5 при низкой объемнои скорости и различных температурах.

Режимы процессов и результаты конверсии приведены в табл. 4

Примеры 17 и 18.Этанол контактируют с 10 вес.ч. НХЬМ-5 при объемной скорости 1-2 час 1 и различных температурах. Режимы опытов и результаты приведены в табл. 5

JI р и м е р ы 19-22. J4,анные, характеризу««1цие исходное сырье, параметры способа и результаты, приведены в табл. 6, Пример ы 23-29. Осуществляют конверсию смесей метанола и пропилена в присутствии 8,35 вес.ч. HZSM-5. Условия опытов и результаты приведены в табл. 7.

Пример ы 30 и 31. В табл. 8 приведены результаты конверсии алифатических соединея«й«, содержащих гетероатом (кроме кислорода), в высшие углеводороды при кон тактировании с цеолитным катализатором.

Описанный в примерах 11-31 процесс можно осуществлять нисходящим и восходящим потоком в реакторах с катализатором.

I1eon««T, как таковой или в соответствующей матрице, занимает 75--95% объема зоны реакции. Lro можно использовать в неподвижном или псевдоожиженном слое. Можно упот» реблять соответствуюц«ие средства нагрева и/или охлаждения в зависимости от температуры в зоне реакции, Катализатор обычно применяют в виде частиц размером 8-12 мец.

Пример ы 32-35. В примерах в качестве катализатора используют 65% IIZSM-5 в глиноземной матрице в виде гранул размером 30-60 меш. Реактор - типа нисходящего потока, сырье — диметиловый эфир, темо пература реакции 371,11 С, объемная ско-Ф -1 рость 1,65 час в примере 37 и 1,44 час в осталь««ь«х примерах, (1авление соответственно 1, 5,5, 25 и 50 атм, что обеспечивает конверсию соответственно 99,9 и выше; 99,2; 99,3 и 98%, Результаты приведены в табл, 9.

Описанпый в четырех предыдущих примеðaõ-процесс можно вести восходя«цим или нисходящим потоком в реакторах с алюмосиликатным цеолитом типа ZSM-5. lleo(«««T занимает 1-100% объема зоны реакции и может быть использован в неподвижном или псевдоожиженном слое. Можно применять средства нагрева и/или охлаждения в соответствии с температурой в зоне реакции. Размер частиц катализатора 4-325 меш.

Пример 36. Превращение диметилового эфира в олефины.

Параметры реакции: температура 126,67ОС, катализатор 65 вес.% II ZSM-5 + 35 вес.";

А3 > О, давление 1 атм, объемная скорость

589903

1 3,63

2 9,57 6(,81

18,39

6,22

19,07

Сч 49,18

Алифатические С4 и выше 13,12

Ароматические С и выше 37,70

Пример 38. В качестве исходного сырья применяют тетрагидрофуран. Пярамет ры реакции:температура 371,1 С, давление

1 атм, объемная скорость 1,39 час, ката-4 лизатор 65 вес.% НУ5М-5 + 35 вес,% Л(О (0 16 сму экструдат), Конверсия 99 3%, Сос тав углеводородного продукта, вес.%:

С 27, 1

Алифатические С и выше 6,43

Ароматические Сь и вьппе 66,16

Пример 39, В качестве исхе дееого продукта используют метиляль (СН С(СН2СНэ)

Параметры процесса: т цпература 371,11 С, давление 1 ятм, объе .4няя скорость 1,35чяс „ катализатор 65 вес " Н75М-5 + 35 вес.%

А6 0 (О 16 см, эхструдат).

2 8

Конверсия 100%.

Состав углеводородного продукта, вес.%:

С 41,65

Алифятические С и выше 10,27

Ароматические С< и выше 48,08

Пример ы 4060 иллюстрируют поM лучение тетраалкилбензолов, особенно дурола.

Пример 40. В качестве катализатора используют HZSM-5 (65 вес.%, 3(7—

60 меш) в глиноземной матрице, кяльцини60 рованный и измельченный.

428 чяс (объемов газа на объем катализатора) .

Конве.рсия 23,1%.

Состав углеводородного продукта, вес.%;

Олефины 5

С

С3

С

С

Парафины С -С

Неароматические угпеаодороды С и выше 617 9

Ароматические водороды 6,33

J Пример 37. В качестве исходного сырья применяют ди-н-гексиловый эфир. Па13 о раме тры процесса: температура 37 1, 1 1 С, давление 1 атм, объемная скорость 1,26 час, катализатор 65 вес.% Н ZSM-5 +

+ 35 вес.% АР20 (0,16 см, экструдат).

Конверсия 100%, Состав углеводородного продукта, вес.%:

14,67

9,14

Эти примеры показывают, что повышение давления приводит к увеличению выхода тет раметилбензолов в основном за счет алифатических и ароматических соединений Су—

С . Содержание дурола в полученепех тетраметилбехзолах зависит от избирательности катализатора. Поэтому сочетание избирательной формы катализатора для дурола (среди тетраметилбехзолов) и повышенного давления, избирательного для тетраметилбензолов, приводит к высокому выходу дурола.

Пример ы 49-50. Примеры иллюстрируют неэффективность способа при конверсии некоторых видов химического сырья в дурол, лаже если охи являются приемлемым

СЫРЬЕлч ДЛЯ КатапнтИЧЕСКОй ЯРОМатИЗацИИ ПРИ

Б трубч аты и реактор загружают 5,9 3 вес.s. катализатора и нягревакет до 31".>,56"С Метанол нагревяеот до 315,56оС и пр.пеускают через катализатор с объемной скоростью

0„6 час" при атмосферном давлении. Прлучают продукт следующего состава, вес.%:

Непроре агиров авший метанол 2,6 е".е .(еметиловый эфир 17,38

Пар 56,08

Н, СО и С0 0,10

Углеводороды алифатические ароматические

Среди ароматических углеводородов содержится 20,19 вес,% ароматических С,т,, из них 7 8, 9 вес,% дур о л а.

П р и и е р 41„Повторяют пример 40, о повышают температуру реакции до 371,11 С, -1

Объемная скорость 0,82 чяс . Конверсия в углеводороды 99,18%, содержание проматических углеводородов 36,2 вес.%, СодержаHse тетряметилбензолов в продукте около

9,1 вес.%, из них 98,6 вес.% дурола.

Таким образом, повышение температуры реакции не увеличивает в заметной мере содержания дурола. При этом увеличивается суммарный выход ароматических углеводородов.

Пример 42. Условия опыта те же, что и в примере 1. Реакцию ведут при давлении 5 атм и с объемной скоростью 1,22

-1 чac ,Конверсия в углеводороды такая же (97,3% е при содержании ароматических углеводородов в углеводородном продукте 37,5 вес.%. Содержание тетраметилбензолов повышается незначительно (до 12 вес.%, из них 98вес.% дурана).

Пример ы 43-48, В табл. 10 при,ведены модифицированные параметры реакции (остяееьиъее по примеру 42) и полученные результаты.

589903 помощи. катализатора 78М-5. Катализато тот же, что и в примере 42. Результаты приведены в табл. 1 1.

П р и и е р ы 51 и 52. Осуществляют в условиях примера 41, Сырье — смесь из

87,23 вес.% метанола и 32,77 вес.% бензола. !фоцесс ведут при давлении 25 атм,объемной с орости 0,82 час, конверсия 99,7%.

Углеводородный продукт содержит 82,3вес.% 0 ароматических углеводородов, из которых

28,5 вес.% тетраметилбензолов„ в основном дурола.

Пример 53. Повторяют пример 51 при 426,67 С. Конверсия 96%. Углеводород-1 о ный продукт состоит из 83,25 вес.% ароматических углеводородов, в которых 1 3,59 вес.% тетраметилбенэолов и 7,2 вес.% дурола.

Пример иллюстрирует неэффективность способа в описанных условиях. 20

Пример ы 54, 55 и 56. Реэуль Мты конверсии диметилового эфира приведетпй в табл. 12. Применяют такой же катализатор, как в примере 41, Пример. ы 57-60. В этих примерах 25 каждый из катализаторов используют для катализа метанола при 371,1 С, объемной скоо рости 1 час и давлении 1 атм..

Примеры 58, 59 и 60 показывают, что указанные катализаторы обладают требуемой 30 селективностью при применении высоких давлений. Результаты приведены в табл. 13.

Пример ы 61 и 62..Метанол коко версируют при .399 С, атмосферном давле- 35 нии и при объемной скорости 0,67 час с катализатором ZS М-5 в смеси с матркцей глинозема (пример 61). и матрицей, модифицированной 1,1 вес.% цинка (пример 62).

Катализаторы содержат 95 вес.% матрицы. 40

Результаты приведены в табл. 14.

Пример ы 63 к 64. Повторяют пример 61, взяв в качестве катализатора модифицированный никелем Z5 M-5, содерж г щий 65 вес.% HZSM-5 (0,76 вес.%) и 35 вес.% глинозема (пример 64), и повторяют пример 62, взяв тот же катализатор, что и в примере 8, но без пропитки никелем (пример 63). В табл. 15 приведены результаты опытов. Температура 371,11 С, давление о

-М; атмосферное, объемная скорость 0,67 час

Пример 65. Повторяют пример 62, но с другим образцом цинкового катализатора 18М-5 при прочих равных условиях, В этом примере выход жидких продуктов С составляет.73,17весЛ, а общее количество полученных ароматических продуктов 57,89 вес.%.

Пример 66. Повторяют пример 62, взяв аналогичный катализатор Z S N-5, содержащий 2,2 вес.% цинка. Метанол конвертируют при 371,11 С, атмосферном давлео нии к объемной скорости 1 час . Получают

65,35 вес.% жидкого продукта, 50,02 вес,% ароматических продуктов.

Пример ы 67-81. В этих примерах метанол превращают в ароматические соедин

@em контактированием с цеолитом XS М-5, модифицированным указанным количеством определенного металла клк смеси металлов.

Во всех случаях металл или металлы вводят путем конного обмена с водородной формой

ММ-5. Результаты приведены в табл, 16.

Пример ы 82-91, В каждом из этих примеров метанол конвертируют пр» контакте с катализатором 78M-5. Температура о реакции 371,11 С, давление атмосферное, « f объемная скорость 1 час за иск почением

«4 примера 85, в котором она равна 1,33 час, Конверсия метанола во всех примерах эа исключением примеров 89 и 91 больше 99%.

В примере 89 она равна 97%, в примере

91 2,2%. Эти примеры иллюстрируют влияние изменения соотношения кремнезема к глинозема в используемом цеолите.

Результаты приведены в табл. 17.

589903

0,11

0,44

0,25

1 PEY

-2 HZSN-4

0,52

0,23

0,12

3 Н-морденит

0,53

0,19

0,10

0,56

4 Бета

5 & - А6/46 А5

6 ZS N-5

7 ZSM-1 1

0,60

0,10

0,06

0,66

6,0

0,11

2,2

0,78

8 ZSN-12

4,5

0,07 5

9 ZSN-21

0,34

0;23

10 ТМ А-оффретит

0,37

1,7

0,21

1 1 ТЕ А-морденит

12 Н-эрионит 38,0

0,006

Ф К - отношение логарифма .концентрации изомера в сырье к логарифму концентрации изомера в продукте.

Таблицв 1 танты скорости первого порядка и соотношение кожтант скорости. даоооз

18 (м

o u u u u u

cq О а а" О н

О с» О О Ф Ф тЧ т.(Ф Ю t c4 и» IO

О с » » а В

Ф (О О

О О"

О О

О О"

О„О

О" ОО -

Д О

О и» а Я. 1

2о

o) в с0 о е

Я &

Ва о

o c{{

Ф & а о и е м и

Ф М

М с9 с9

tQ N

Й -{

Ф ж о о

М

Ф

М

&е

58М О3

tQ

Я

Я с { т-(сО

t» (Ь

0)

О

{ t»

Р) Ж

Т

° Ь ч О { О г- {Q

Ю

EQ

{О Q w Q

Т-{ О

С ) 7 {

О - О г- О

Щ Т-{

Ъ

И

3 о

Ф и Ф

1 60{ о ф

Ф

>, o

3 g

O м с {

{Q Ч с

rQ Ю с0 Ф 1

0) Q) тч г»

О" О"

tQ т- с0 г» сО г- г-„

О а" { ({ ) с0

lQ Щ с0 О"

t . р у ср сО (p (1

Я

Е о

Фв 8

589903

22

Температура, С о

Количество подаваемо7,64 7,13 6,34

75 64 100 го сырья, вес.ч/час

8,40

6,57

7,84

Конверсия метанола,% 16,9

100

100

Объемная скорость

-4 ., час

0,84

0,76

0,71 0,63

0,66

Селективность образо-.

saws продукта, %

0 90 диметиловый эфир 99

0,0

60

0

0 40

Таблииа 5

Температура, С о

307,22

265,56

Количество подаваемого сырья, вес.ч. /час

10,05

Получаемые продукты с большим содержанием ароматических соеди лений алифатические углеводороды ароматические углеводороды

147,22 207,22 270,00 332,22 376,67 433,89

9,65

Преимущественно Аналогичные примеру 7 алифатические водороды

С5 и выше с с»

3 о

2 и

Й о и о

Q о й( о

Ф

Й

Ц

Ф

О

kf о о о

3ф

Ф

Ф Ф

1» о и

И о (Л

1 о

Ф

2 о

Ф о

Э

Е. о о (Ц

D ъ (т (Q

Q.

Ф

И

2 (D

Г-».й"

v о

Q. о

М о

Я!

Р-

1,.

С мороз

Ф . щ

304

И о оф

,И3.3

o o м

6 ..о р ьО

N lQ ф аале 0Q о ф О . О о е иo с 3о » 3, g. ж

4 3

1- Я g

9 и.

Я

М (.) с1

25 Ф с (О

Я

СЧ(О О

Я

О nl - О) о (Ч н !

I 1

Я (О о !" - " о (О

Ф-1 (О (Q (!! (О (Я 1-1 ф

I 1 е о

cV о! (Ч

I I

IO о!

Й <Ч с! <Ч

0) СЧ ч

I 1

10 Ц

Cf 1(О и (о з-!

I й

Ф и л .о

Л

О о Ф

М

В1

О. ф

Ф ц

Й и о !

l Ф

Щ ф о о

Е 4

589903 о Ф

О о. о о йЙ о о

° I Ф

К 1

Ф Ф щ М

И Я

Показатели

260

287,8

2,3

1,4

2 24, 0

СО

Со

СЯ,„

4138

3,23

С2На

СгН4

5,34

1,00 сз Нв

1 р54

3,65

С Н 6 изо-С й

1,70

3,23

39, 56

3,23

4,87

8,78

3,42

2,47

С7 и выше

395

Сб

Подаваемое сырье

Температура, С

Объемнаи скороспь,, « час

Копичество неорганических продуктов, вес.%

Количество алифатических углеводородов, вес.% н-С Н

СФН8

С,, Н, Копичес:про серусоцержаших продуктов, вес,%

СН 6Н СЮг

Метипмеркаптан

Табпица 8

Пример

Три-н-бутиламин

17,93

17,31 г) 8990 3

Продолжение таблицы 8

Пример

Показатели

Количество ароматических продуктов, вес. %

2,10 бензол

1,61 толуол

1,55

1,32 ксилолы

Ароматические С

Ароматические С а

Конверсия, %

1,05

1,44

1,97

1,85

96,1

97,5

Табл иц а 9

Состав углеводородного продукта, вес.%

25,44

28,84

26,40

40,94

35, 12

37, 18

33э 83

17,62

С Алифатические

39, 38

36,42

37,33

41,44

С Ароматические

Таблица 10

Показатели

12,5 25

50 50

33 3 50 Равле ние, атм

-<

Объемная скорость, час

0,82 1,22

1,22 30,6

1,22 1,22

98,2 99,2

97,2 68

97,3 97,2

Обшая конверсия, %

34,9 29,7

36, 5 34,8

37,9 45) 5 тетраметилбензопы в ароматическом продукте 25,5

450 43,5

28,0

99,2,99,3

97,9 95,8 дурол в тетраметилбензол ах

Содержание, вес.% ароматические углево водороды

6 3,6 59э0

99,3 99,4

0,59

0,80

Ацетон

50 бензол толуол ароматические

6395,давление, атм

5,5

1,44

Конверсия, %

Подаваемое сырье

Тем цература, С

Д авление, 8TM

«

Объемная скорость, час

Состав углеводороднопродукта, вес.% неаромагические С>и выше его ароматических в углеводородно, продукте, вес.%

Содер;канне,, ела в ароматических ирод,—;..-z»,, вес.% о

Тем пера ту ра, С

Объемная скорость, час

Таблица 11

2,23

5,27

Табл ица 12

589903

33

Пример

I1оказатели

Состав углеводородного продукта, вес.-o

28,84

25,44

35,12

26,40

37,18 алифатические С алифатические и выше С

Э3,8

0,79

0,87

0,96 бензол

2,50

1,46

4,69 толуол ароматические

6,28

11,98

8,55

12,06

12,33

12 25

СВ

1 8, 86

2,44

7,10

0,95

1,20 диэ тилбензол

1,04

1,78

1,59

1,70 диметилбензол

15,58

15,58

9,31

3,77

3,77

9,Э1

50,1

84,1

73,5

78,7

60 тетраметилбензолы

1,2,4,5-(дурол)

12351,2,3 4HZSM-5

H ZSM-l l

HZSM-21

TEA-морденит

Продолжение таблицы 12

Табл и да 13

35 (ебееве)) Л:

Пок аз а тели,62.е е

99,74

69,44.00 с.;

Г сс 9i

40,27

I!ðèMåp

Показатели

63 с.вГ 9 "7

99,97 г5 75

64, 34

41,25

51,2 5

Содержание, весе% ий) )) 99,96

2,3

99, -7

1,2

2,1

99 84

99 12

9, 9, 36

1,7

)) 9 96

99,95

99,80

99 98

Red 98

78

62,38

9 с) 98

Р1,S

66,38

6) 2.,95 сЭс) л 1 о() я ) Конверсия метанола, %

Выход жидких продуктов С вес.%

Выход ароматических продукщв, вес.в

Конверсия метанола, %

Выход жидких продуктов С и выше, вес,%

Выход ароматических продуктов, вес%

Табл ипа 15

Таблица 16

68,83

68,46

69,30

70,77

72,40

62,66

6 3,2 4

6 1,40

58,19

59, 32

56,76

57,0 5

52,25

54,51

55,22

52,,25

35,95

35,25

44,83

45,80

38,98

46,84

41,90

44. 06

45,16

42,94

42,11

589903

Формула изобретения

1. Способ получения ароматических углеводородов конверсией сырья, содержащего . алифатические кислородсодержащие соедине5 ния, в присутствии катализатора на основе кристаллического алюмосиликатного цеолита при повышенной температуре, о т л и ч а ю-. шийся тем, что, с целью повышения. выхода целевого продукта и расширения ас<о сортимента перерабатываемого сырья, в качестве кристаллического алюмосиликатного неолита используют цеолит, содержащий окислы кремния и алюминия в мольном соотношении 12-3000, характеризующийся отношени- ем констант скоростей реакций первого порядка при крекинге н-гексана и 3-метилпентана, равным 1-12.

2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что используют цеолит, безводная

40 водородная форма которого имеет плотность кристаллов 1,6-3,8 г/см . *

3. Способ по и. 1, о т л и ч а ю щ и йс я тем, что пропесс проводят при температуре 260-649 С и давлении 1-211 атм. о

Источники информации, принятые во внимание при экспертизе:

1, Патент СШАМ 2426096, кл.260-668, 1947.

2. Патент США%2616898, кл. 260-346,4

1934, 3. Патент США ¹ 1977178, кл. 260-668, 19344

4. Патент США142419142,кп.260-668, 1947.

5. Патент США И. 2 833833, кл. 260-668, 1958, 6. Патент США % 2950332, кл. 260-668, 1 960.

Составитель Н. Королева

Редактор О. Кузнецова Техред Н. Андрейчук Корректор E.

Заказ 413/41 Тираж ХЫ Подписное

HHHHllH Государственного комитета Совета Министров СССР . по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб„д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4