Способ винтовой прошивки

Иллюстрации

Показать всеРеферат

О П Й :С-А-:.Н И Е

ИЗОБРЕТЕНИЯ пц 590024

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.03.76 (21) 2338328/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.01.78. Бюллетень № 4 (45) Дата опубликования описания 21.02.78 (51) М. Кл В 21В 19/04

Государственный комитет

Совета Министров СССР до делам изобретений и открытий (53) УДК 621.774.353 (088.8) (72) Авторы изобретения

М. И. Ханин, И. Г. Баранцов, В. Ф. Рощин, А. С. Малкин, И. Ю. Коробочкин, Н. С. Кирвалидзе, В. В. Вольфович, В. С. Андрющенко, Г. А. Бондарь и А. И. Куценко

Днепропетровский ордена Трудового Красного Знамени металлургический институт (71) Заявитель (54) СПОСОБ ВИНТОВОЙ ПРОШИВКИ

Изобретение относится к области трубопрокатного производства и касается получения гильз из сплошной заготовки на прошивных станах винтовой прокатки.

Известен способ раскатки полой заготовки на длинной оправке тремя рабочими валками, при котором концевые участки труб прокатывают с изменением углов подачи, разведением валков и уменьшением обжатия к концу процесса для получения небольшого утолщения стенки тонкостенной трубы (1).

Известен способ винтовой прокатки труб, включающий деформацию нагретой заготовки на оправке двумя рабочими валками и направляющими линейками, при котором в течение неустановившегося процесса валки разводят, а линейки сводят относительно оси прокатки, снижая коэффициент овализации от 1,15 — 1,25 до 1,08 — 1,15 (2).

Этот способ позволяет получить конусность при сохранении наружного диаметра, что значительно облегчает задачу такой трубы в следующий стан.

Наиболее близким к изобретению является способ винтовой прошивки, включающий деформацию сплошной нагретой заготовки двумя рабочими валками на конической оправке и взаимное перемещение валков с изменением расстояния между ними в период прокатки концов заготовки (3).

Такой способ не повышает устойчивости процесса при прокатке тонкостенных труб.

При прошивке сплошной заготовки в тонкостенную гильзу в двухвалковом стане на конической оправке также наблюдается нарушение устойчивости прокатки задних концов, заключающееся в нарушении вращения

Гильзы, Цель изобретения — обеспечение устойчи1О вой прошивки задних концов сплошных заготовок в двухвалковом стане и стабилизация процесса.

Поставленная цель достигается тем, что в способе винтовой прошивки, включающем де15 формацию сплошной нагретой заготовки двумя рабочими валками на конической оправке и изменение расстояния между валками в период прокатки концов заготовки, согласно изобретению, со времени контакта заднего

2О торца заготовки с валками до его встречи с оправкой производят разведение валков, увеличивая расстояние между ними на 1,4 — 5,0%.

Это обеспечивает получение примерно такого же зазора между оправкой и внутренней

25 поверхностью гильзы в процессе разведения, как в установившемся процессе, и скорости прошивки заднего конца заготовки, не превышающей скорости в последнем.

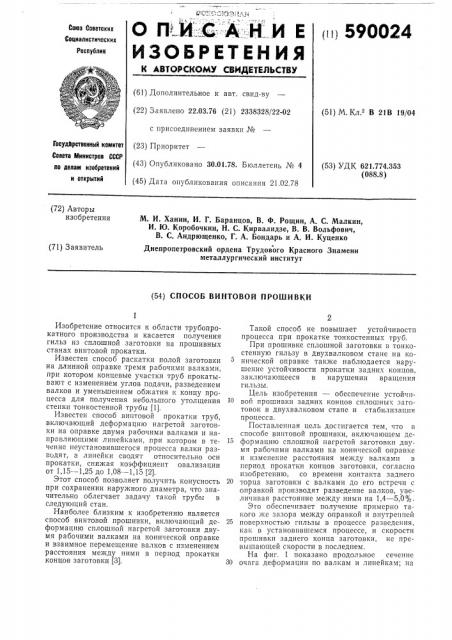

На фиг. 1 показано продольное сечение

30 очага деформации по валкам и линейкам; на

590024

5 ю

4О

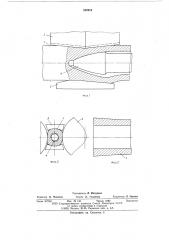

50 фиг. 2 — схема к определению горизонтальной составляющей окружной скорости валка в поперечном сечении очага деформации; на фиг. 3 — продольное сечение заднего конца гильзы.

Деформация заготовки 1 в гильзу производится рабочими валками 2, направляющими линейками (роликами) 3 на оправке 4. В установившемся процессе отношение расстояния между линейками и валками (коэффициент овализации) составляет 1,08 — 1,15.

Нарушение процесса прошивки тонкостенных гильз связано с тем, что при прошивке носком оправки заднего торца заготовки происходит резкое возрастание осевой скорости металла, рост частных обжатий периметра гильзы, искажение ее формы до образования

«квадрата». При этом прекращается вращение гильзы и она застревает в стане.

Для снятия указанных явлений необходимо снизить овализацию поперечного сечения гильзы и уменьшить скорость прошивки зади его ко н ца г ил ьзы.

Это достигается тем, что в мгновенном очаге деформации при разведении валков расстояние между валками увеличивается при сохранении расстояния между линейками.

Коэффициент овализации снижается, что, как известно, улучшает условия вращения гильзы и тем самым способствует стабилизации прошивки ее заднего конца. Согласно проведенным испытаниям при прошивке заднего конца гильзы коэффициент овализации должен быть снижен с 1,08 — 1,15 до 1,04 — 1,10.

Вторым фактором стабилизации процесса является снижение осевой скорости прошивки в двухвалковом стане на конической оправке при разведении валков.

Величина снижения скорости прошивки зависит от величины и скорости разведения валков.

Указанное явление отличает прошивку в двухвалковом стане от раскатки в трехвалкоьом стане, так как в последнем при разведении валков на заднем конце гильзы скорость процесса нарастает за счет снижения сопротивления гребня.

Величина разведения определяется заданным изменением коэффициента овализации.

Скорость разведения валков находится в зависимости от горизонтальной составляющей окружности скорости валков и составляет

0,02 — - 0,20 ее величины.

Третьим фактором стабилизации процесса является некоторое утолщение стенки на заднем конце гильзы.

Особенностью прошивки на конической оправке является обязательное наличие зазора между внутренней поверхностью гильзы и оправкой, что обеспечивает схождение гильзы с оправки (внутренний периметр гильзы должен быть больше периметра конца оправки, где ее диаметр максимален).

В установившемся процессе прокатки величина зазора определяется расстояниями между линейками и валками (т. е. коэффициентом овализации) и скоростью процесса.

При разведении валков в связи с падением скорости процесса и шага подачи сохранение зазора между валком и оправкой обеспечивает стабильное схождение гильзы с конической оправки при прокатке заднего конца гильзы.

Разведение валков осуществляют существующим нажимным устройством. При прокатке больших партий труб валки постепенно sanoлировываются, и процесс прошивки нарушается при освобождении металлом очага деформации («зажим» заднего конца гильзы).

Применение разведения валков снижает число таких «зажимов», тем самым сокращая простой стана и увеличивая его производительность.

Формула изобретения

Способ винтовой прошивки, включающий деформацию сплошной нагретой заготовки рабочими валками на конической оправке и изменение расстояния между валками в период прокатки концов заготовки, о т л и ч а юшийся тем, что, с целью стабилизации процесса прошивки тонкостенных гильз путем создания возможности прошивки заднего конца заготовки со скоростью установившегося процесса, со времени контакта заднего торца заготовки с валками до его встречи с оправкой производят разведение валков, увеличивая расстояния между ними на 1,4 — 5,0 .

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 1475645, В 21В, 1967.

2. Авторское свидетельство СССР №429861, В 21В 19/02, 1972.

3. Патент Германии № 236655, 7а, 19/00, 1911.

590024

Фиг. (Фиг.2

ФигЗ

Составитель Л. Матурина

Техред Л. Гладкова

Корректор Л. Орлова

Редактор В. Павлова

Подписное

Типография, пр. Сапунова, 2

Заказ 3179/3 Изд. Мз 146 Тираж 1080

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5