Устройство для обработки тонкостенных труб

Иллюстрации

Показать всеРеферат

пц 590045

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-By (22) Заявлено 06.11.75 (21) 2187074/25-27 с присоединением заявки № (51) М. Кл. В 21D 41/02

ГосУдаРствениьй комитет (23) Приор

Совета Министров СССР ао долам изобретений (53) УДК 621.735.2 (088.8) (43) Опубликовано 30.01.78. Бюллетень ¹ 4 и открытий (45) Дата опубликования описания 21.02.78 (72) Автор изобретения

И. А. Гончаров (7l) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОНКОСТЕННЫХ ТРУБ

Изобретение относится к обработке металлов давлением, в частности к калибровке по длине и диаметру тонкостенных труб.

Известно устройство для обработки тонкостенных труб, содержащее полую матрицу и имеющую возможность свободного перемещения в ней оправку (1).

На нем можно обрабатывать только короткие заготовки и нельзя обрабатывать длинномерные трубы, что является его недостатком.

Цель изобретения — обеспечение обработки длинномерных труб.

Для этого матрица выполнена из двух разъемных по плоскости, проходящей через ось обработки, полуматрнц, одна из которых неподвижна, а другая снабжена приводом перемещения в направлении, перпендикулярном к оси обработки, при этом на внутренней поверхности обеих полуматриц выполнены ка навки, образующие при их смыкании замкнутый кольцевой контур для размещения в нем разрезной кольцевой пружины, разрез которой смещен по отношению к линии разъема полуматриц.

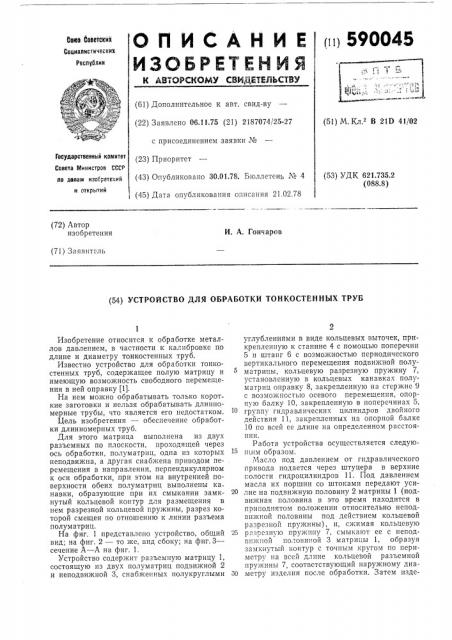

На фиг. 1 представлено устройство, общий вид; на фиг. 2 — то же, вид сбоку; на фиг. 3— сечение А — A на фиг. 1.

Устройство содержит разъемную матрицу 1, состоящую из двух полуматриц подвижной 2 и неподвижной 3, снабженных полукруглыми углублениями в виде кольцевых выточек, прикрепленную к станине 4 с помощью поперечин

5 и штанг 6 с возможностью периодического вертикального перемещения подвижной полуматрицы, кольцевую разрезную пружину 7, установленную в кольцевых канавках полуматриц оправку 8, закрепленную на стержне 9 с возможностью осевого перемещения, опорную балку 10, закрепленную в поперечинах 5, группу гидравлических цилиндров двойного действия 11, закрепленных на опорной балке

10 по всей ее длине на определенном расстоянии.

Работа устройства осущсствляется следующим образом.

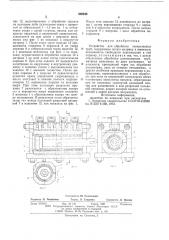

Масло под давлением от гидравлического привода подается через штуцера в верхние голости гидроцилиндров 11. Под давлением масла их поршни со штоками передают уси2О лие на подвижную половину 2 матрицы 1 (подвижная половина в это время находится в приподнятом положении относительно неподви кной половины под действием кольцевой разрезной пружины), и, сжимая кольцевую

25 р",зрезную пружину 7, смыкают ее с неподвижной по",îâèI.îé 3 матрицы 1, образуя замкнутый контур с точным кругом по периметру па всей длине кольцевой разъемной пружины 7, соответствующий наружному диа30 метру изделия после обработки. Затем изде590045

Формула изобретения

1ZСоставитель Ю. Самохвалов

Редактор Л. Чепайкина Техред Л. Гладкова Корректор Л. Орлова

Заказ 3179/16 Изд. ¹ 146 Тираж 1080 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 лие 12, подготовленное к обработке (правка на валковом либо кулачковом стана с кривизной по образующей 1 — -1,5 мм на 1 м, отбортовка упора с одной стороны, смазка или покрытие наружной и внутренней поверхности), задвигается на всю длину с помощью механизма (на фиг. 1 не показан) в сомкнутую матрицу 1. После этого через изделие 12 продвигается стержень 9 оправкой 8 до упора оправки 8 в отбортовапный торец изделия 12, и с помощью механизма (на фиг. 1 пе показана) осуществляется обработка изделия 12 в матрице 1 по всей длине путем протягивания оправки 8. При этом изделие 12 подвергается калибровке по наружному и внутреннему диаметру и толщине стенки с выравниванием оси изделия 12 с высокой точностью. После выхода оправки 8 с изделия 12 переключается рукоятка крана управления гидропривода и масло поступает в нижние полости гидроцилиндров 11, перемещая поршни со штоками вверх. При этом кольцевая разрезная пружина 7 разожмется с образованием зазора

«с» и переместит вверх подвижную половину

2 матрицы 1 с образованием зазора «е» между половинами, В результате этого образуется зазор «к» между кольцевой разрезной пружиной 7 и изделием 12, как показано на фиг. 1.

После чего изделие 12 изйле1<агется из Матрицы 1 путем перемещения стержня 9 с оправкой 8 в обратном направлении. После выхода стержня 9 с матрицы 1 цикл обработки по5 вторяется.

Устройство для обработки тонкостенных

10 труб, содержащее полую матрицу и имеющую возможность свободного перемещения в ней оправку, отличающееся тем, что, с целью обеспечения обработки длинномерных труб, матрица выполнена из двух разъемных по

15 плоскости, проходящей через ось обработки полуматриц, одна из которых неподвижна, а другая снабжена приводом перемещения в направлении, перпендикулярном к оси обработки, при этом на внутренней поверхности обеих

20 полуматриц выполнены канавки, образующие при их смыкании замкнутый кольцевой кон тур для размещения в нем разрезной кольцевой пружины, разрез которой смещен по отношению к линии разъема полуматриц.

25 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №410888 кл. В 23D 41/02, 1972.