Устройство для обработки концов валов

Иллюстрации

Показать всеРеферат

мознвп

А — Н вЂ” И Е рц 590090

Соеа Советских

Социалистических

Республик

К АВТОРСКОМУ СВМДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 11.02.76 (21) 2322134/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.01.78. Бюллетень ¹ 4 (45) Дата опубликования описания 15.02.78 (51) М. Кл В 23В 49/04

В 21J 5/12

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 621.7.043:

:621.957 (088.8) (72) Авторы изобретения

С. Д. Френкель, Г. М. Каплан и Е, H. Исьянов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОНЦОВ ВАЛОВ

Изобретение относится к области машиностроения.

Известно устройство для обработки концов валов, содержащее смонтированные на станине с возможностью осевой подачи две приводные бабки, каждая из которых оснащена полым шпинделем, несущим подрезной инструмент.

Однако оно обладает низкой производительностью обработки. 10

Цель изобретения — повышение производительности работы устройства для обработки концов валов.

Для этого устройство снабжено двумя держателями с пуансонами для холодного вы- 15 давливания, каждый из которых размещен внутри соответствующего полого шпинделя соосно с ним и закреплен на корпусе бабки.

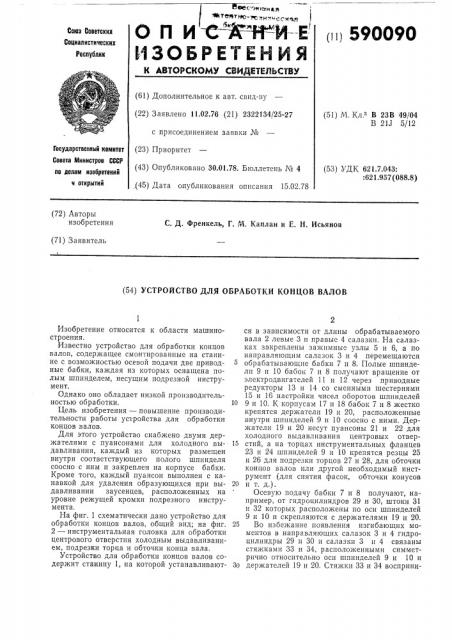

Кроме того, каждый пуансон выполнен с канавкой для удаления образующихся при вы- 20 давливании заусенцев, расположенных на уровне режущей кромки подрезного инструмента, На фиг. 1 схематически дано устройство для обработки концов валов, общий вид; на фиг. 25

2 — инструментальная головка для обработки центрового отверстия холодным выдавливанием, подрезки торца и обточки конца вала.

Устройство для обработки концов валов содержит станину 1, на которой устанавливают- 30 ся в зависимости от длины обрабатываемого вала 2 левые 3 и правые 4 салазки. На салазках закреплены зажимные узлы 5 и 6, а по направляющим салазок 3 и 4 перемещаются обрабатывающие бабки 7 и 8. Полые шпиндели 9 и 10 бабок 7 и 8 получают вращение от электродвигателей 11 и 12 через приводные редукторы 13 и 14 со сменными шестернями

15 и 16 настройки чисел оборотов шпинделей

9 и 10. К корпусам 17 и 18 бабок 7 и 8 жестко крепятся держатели 19 и 20, расположенные внутри шпинделей 9 и 10 соосно с ними. Держатели 19 и 20 несут пуансоны 21 и 22 для холодного выдавливания центровых отверстий, а на торцах инструментальных фланцев

23 и 24 шпинделей 9 и 10 крепятся резцы 25 и 26 для подрезки торцов 27 и 28, для обточки концов валов или другой необходимый инструмент (для снятия фасок, обточки конусов и т. д.).

Осевую подачу бабки 7 и 8 получают, например, от гидроцилиндров 29 и 30, штоки 31 и 32 которых расположены по оси шпинделей

9 и 10 и скрепляются с держателями 19 и 20.

Во избежание появления изгибающих моментов в направляющих салазок 3 и 4 гидроцилиндры 29 и 30 и салазки 3 и 4 связаны стяжками 33 и 34, расположенными симметрично относительно оси шпинделей 9 и 10 и держателей 19 и 20. Стяжки 33 и 34 восприни590090

45 мают осевые усилия, возникающие при холодном выдавливании центровых отверстий и подрезке торцов, образуя замкнутую на обрабатываемом валу 2 систему сил.

Пуансоны 21 и 22 для выдавливания центровых отверстий в зоне наибольшего диаметра выдавливаемого отверстия снабжены кольцевыми канавками 35, расположенными на уровне режущей кромки подрезного инструмента. В канавках располагаются вершины резцов 25 и 26 для подрезки торцов, при этом в них может быть установлено несколько подрезных резцов, которые делят между собой снимаемый припуск, позволяя тем самым повысить соответственно величину осевой подачи.

Устройство работает следующим образом.

Обрабатываемый вал 2 устанавливается и зажимается в зажимных узлах 5 и 6 так, что его ось совпадает с осью полых шпинделей 9 и 10 и пуансонов 21 и 22 для выдавливания центровых отверстий. Включаются электродвигатели 11 и 12 и приводят во вращение шпиндели 9 и 10 с установленным при помощи сменных шестерен 15 и 16 числом оборотов.

Масло от гидроагрегата (на схеме не показан) под давлением подается в бесштоковые полости гидроцилиндров 29 и 30, заставляя двигаться поршни со штоками 31 и 32, которые, в свою очередь, перемещают бабки 7 и 8 по направляющим салазок 3 и 4 навстречу одна другой. По достижении пуансонами 21 и 22 торцов вала начинается выдавливание отверстий с двух сторон одновременно. Если один из пуансонов 21 или 22 коснется торца вала раньше другого, то он будет сдвигать его в зажимных узлах 5 и 6 в сторону второго пуансона до тех пор, пока оба пуансона 21 и 22 не начнут вдавливаться в тело вала. Одновременно резцы 27 и 28 будут обтачивать концы вала. После достижения пуансонами 21 и 22 необходимой глубины в работу вступают подрезные резцы 25 и 26, которые подрезают торцы вала и убирают образующиеся при выдавливании заусенцы.

После этого масло подается в штоковые полости гидроцилиндров 29 и 30, которые ускоренно возвращают обрабатывающие бабки 7 и 8 в исходное положение. Затем зажимные

4 узлы 5 и 6 разжимаются, освобождают обработанный вал, в нпх устанавливается очередной вал, и цикл повторяется.

При выдавливании центровых отверстий инструмент, выполненный в виде сплошного двухконусного тела, позволяет вести обработку с осевой подачей в 120 — 150 мм/мин и более. Установка же в кольцевой канавке нескольких (2 — 4) подрезных резцов, делящих между собой припуск на обработку, т. е. как бы распределяющих между резцами величину осевой подачи, позволяет сохранить для каждого из резцов обычную величину подачи в

40 — 60 мм/мин. (илп 0,02 — 0,08 мм/об.). Таким образом, в предлагаемом устройстве для обработки центровых отверстий и концов валов осевая подача, а следовательно и производительность обработки, может быть повышена по сравнению с центрально-подрезными станками в 2 — 3 раза. Выдавливание центровых отверстий вместо сверления их комбинированными центровочными сверлами улучшает качество отверстий, так шероховатость обработанной поверхности достигает R, 1,25—

0,63 по ГОСТ 2789 — 73 (V 7 — V 8) вместо R

20 (V 5) при сверлении, на 25 — 30% повышается твердость рабочей поверхности центрового отверстия.

Формула изобретения

1. Устройство для обработки концов валов, содержащее смонтированные на станине с возможностью осевой подачи две приводные бабки, каждая из которых оснащена полым шпинделем, несущим подрезной инструмент, отличающееся тем, что, с целью повышения производител -.ности работы за счет выдавливания на торцах валов центровых отверстий, оно снабжено двумя держателями с пуансонами для холодно""о выдавливания, каждый из которых размен;ен внутри соответствующего полого шпинделя соосно с ним и закреплен на корпусе бабки.

2. Устройство по п. 1, отлич ающееся тем, что каждый пуансон выполнен с канавкой для удаления образующихся при выдавливании заусенцев, расположенных на уровне режущей кромки подрезного инструмента.

590090 г г х - к (г и я и Л

/Х Q 9 11

32 в

/ 7, 1 гг ж г гп г

/ /9 гз фиг 1 фдае г

Заказ 3191/3 Изд. № 151 Тираж 1207

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Подписное

Типография, пр. Сапунова, 2

Составитель С. Рябинина

Редактор T. Морозова Техред И. Михайлова Корректор Л, Денискина