Керамическая связка для абразивного инструмента

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

101 590296

Со,оз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 07.07.76 (21) 2380829/29-33 с присоединением заявки М (23) Приоритет (43) Опубликовано 30.01.78. Бюллетень М 4 (45) Дата опубликования описания 28.02,78 (51) il. Кл. - С 04В 31/16

В 24D 3/14

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 666.79(088.8) (72) Авторы изобретения Н. А. Сиражиддинов, A. И. Талипов, Ш. К. Камалов, Р. С. Ьеспалова, Н. И. Голишников и С. Г. Ахмедова

Институт химии АН Узбекской ССР и Ташкентский абразивный комбинат (71) Заявители (54) КЕРАМИЧЕСКАЯ СВЯЗКА ДЛЯ АЬРАЗИВНОГО

ИНСТРУМЕНТА

41,0 — 43,5

2,5 — 4,0

0,1 — 0,5

0,1 — 0,5

45,0 — 46,0

3,0 — 4,0

0,3

0,3

0,1

0,2 в 1,3

1,0 — 2,4

1,8 — 3,0 связки в окислах, 20

1

Изобретение относится к керамической промышленности, преимущественно к составам керамических связок для изготовления абразивного иструмента.

Известна керамическая связка для абразивного инструмента (1J включающая следующие компоненты, в вес. %:

SiO 55 — 70

А120з б — 16

MgO 1,0 — 5,0

ВзОз 0,5 — 5,0

СаО 1,0 — 5,0

ИаеО 1,0 — 5,0

1. ееОз 1,0 — 5,0

TiO 2 — 8

ЫеО 3 — 7

РеОв 1,0 — 5,0

Кео 1,0 — 5,0

F 1,0 — 5

Наиболее близкой к описываемому изобретению является керамическая связка для абразивного инструмента (2j включающая глину и перлит при следующем соотношении компонентов в вес. %:

Глина 40

Перл ит 60

Недостатком известных керамических связок является длительность термообработки абразивного инструмента и низкая механическая прочность инструмента.

Целью изобретения является увеличение механической прочности, сокращение времени термообработки.

Для этого в состав керамической связки, 5 включающей глину, дополнительно вводят шлак фосфорного производства с содержанием окиси кальция 45- — 46" о прп следующем соотношении компонентов В Bpc. %:

Глина 80 — 90

Шлак фосфорного производства 10 — 20

Состав шлака, вес. %:

Ы,О

А4Оз

Fe O

ГеО

СаО

MgO

Na2O

К20

Т10

SOs

Р Ов

Состав керамической вес. %:

SiO 52 — 55

А1еОз 19 — 21

Fe2O.- 0,5 в 1,5

СаО 9 — 11

590296

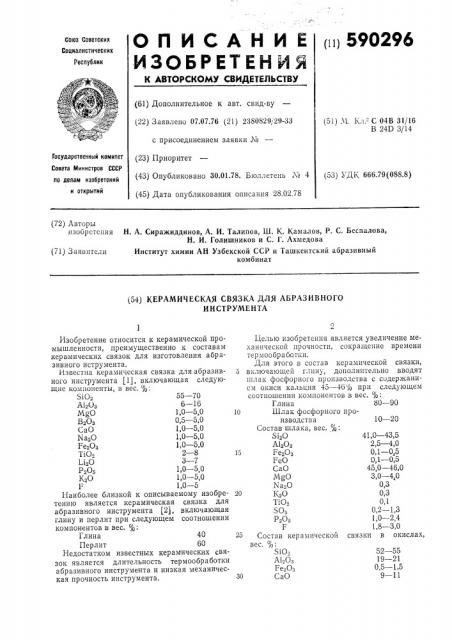

Растяжение обожженного образца, кг/см -

КоличестВО, вес. у;

Излом свен<еформованного образца, кг/см"Связка, Состав №¹

Глина

0,519 вЂ,880

20 — 65

Глина

0 472-1,635

32 --40

85

Глина

0,517 вЂ,182

58 — 72

Глина

82

Π519 — 0 880

65 — 72

Глина

0,410 в 1,015

65 — 85

Шлак фосфорного ства производПерлит

Глина

0,245 вЂ,550

20,0 — 58,5

Мдо 1 — 2

FeO 0,5 — 1,5

Р О; 0,5 в 1,0

TiO 0,02 — 1,70

Na2Π0,06 — 1,20

К20 0,06 — 1,20 ОЗ 0,04- — 0,6 п.п.п. 8 — 11

Предложенную керамическую связку получают путем смешения измельченных в шаровых мельницах до тонкости помола 100 цк сырьевых материалов, обеспечивающих содср жанне компонентов в заданном количестве.

Керамическу!о массу для абразивного инструмента готовят по известной технологии.

Исходные компоненты берут в зависимости от нсобходимой твердости в следующих пределах, вес. %:

Шлифовальное зерно 70 — 80

Керамическая связка 10 — 20

Органическое связующее, например, сульфидно-спиртовая барда 4 — 5

Сухой декстрин 0,5 — 5 тщательно перемешивают и увлажняют до нормальной формовочной влажности, наприШлак фосфорного производства

Шлак фосфорного производства

Шлак фосфорного производства

Шлак фосфорного произво»ства

Технология изготовления абразивного инструмента на предлагаемой связке аналогична известной. Однако сокращается время термообработки, упрощается процесс приготовления керамической связки, а следовательно, сокращается продолжительность технологического цикла. Кроме того, наличие в составе фосфорного шлака с высоким содержания окиси кальция обеспечивает повышение реакционноспособности связки, Потери при прокаливании шлака фосфорного производства составляют лишь 0,02%, что способствует увеличснтпо мер до 2 — 3%, при способе полусухой формовки. Из однородной массы формуют шлифовальные круги разли шых размеров. В качестве формующн: а!рсгатов используют гидравлические прессы со специальной оснасткой.

Отформованпыс изделия подвергают сушке в л нпсль0blx сушилка. прп 100 — 120 С в течение 4 — 6 до остатошой влажности 0,5%.

Затем изделия дл5! с бжпга поме!цаЕот B тун нсльную печь. На IH. !üíàÿ температура обжига лежит в пределы 100 — 150 С, а конечная температура обжига (в зоне спекания)

1180- — 1200 С. Время тсрмообработки составляет 40 -45 ч. Охлажденные изделия после

15 дополнительной механической обработки и контроля направляют для хранения и отгрузк!! потрсоитслям.

Лбразивные изделия, изготовленные на

20 предлагаемой связке (. АЛ" 1 — 5) и известной (¹ 6) имеют следу!ощис технические характеристики, приведенные в таблице. Температура обжига изделий на предлагаемой связке

1180- 1200"С время тср лообработки 40—

25 45 ч., а на известной — -1200 †12 С и 48—

52 ч. соответственно. механической прочности изделий как в све кеотфо)змованно! !, TBI< H в обожженном

Зкономия обеспечивается за счет сокращения

30 брака заготовок как в сырце, так и после обжига за счет меньп сй усадки при сушке и обжиге абразивных ин.-трумептов.

Формула изобретения

Керамическая связка для аоразивного инструмента, вкгпочающая глину, Q;! и ч à Ioща яся тем, что, с целью увеличения меха59029á

Составитель Л. Гостева

Тсхрсд И. Михайлова

1;оррсктор Е. Хмелева

Редактор А. Купрякова

Заказ 3347, 22 11зд. X. 207 Тира>к 778

НПО Госу:арствспного комптста Совета Министров СССР по лслаги изобретений н открытий

113035, Москва, 7К-35, Рау.нская наб., л. 4, 5

Полппсвое тнпографпя, пр. Сапунова, 2 нической прочности и сокращения времени термообработки, она дополнительно содержит шлак фосфорного производства с содержанием окиси кальция 45 — 46% при следующем соотношении компонентов в вес. %:

Глина 80 — 90

Шлак фосфорного производства 10 — 20

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 304242, кл. С 04В 31/16, 1968.

2. Стандарт предприятия Ташкентского абразивного комбината «Связки керамические

СТП-7-75, применяемые в производстве абразивного инструмента», ГОСТ 10832-64.