Способ химико-термической обработки труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (Щ 591528(61) Дополнительное к авт. свил-ву (22) Заявлено161275 (2I) 2300396/02 с присоединениеие заявки,% (И) М. Кл.

С 23 С 9/00

Гоцдаротеенный иомитет

Осеете Иинистрое СССР ио делам нтооретеннй и отнрытнй (23) Приоритет

Ъ (©) Опу5 > 0 80 050278%оллетень Р н 5 ("4) - - - 621.785.51. .062.5

<088.8) (45) Дата опубликованття описания 04.0278

P2) Авторы изобретения

М. Г. Сельницын, В. А. Лупин, T. И. Пеняскин.

Г. П. Степанон и Е. Л. Собчук уральский научно-исследовательский институ трубной... промьоаленности

1 (7й) Заявитель т

1 с

1.

k н (54) СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРт БОткИ ГРУВ-.

Изобретение относится к способам химико-термической обработки, в частности высокотемпературной газовой цементации стальных изделий, преимущественно внутренней поверхности труб и может быть использовано для получения понерхности износостойкого слоя.

Известно, что при гидротранспорте различнйх абразивных материалов по трубопронодам, трубы по толщине стенки изнашиваются неравномерно. Наиболее неравномерно изнашиваются стенки по окружности трубы. При этом наибольшему износу подвержена нижняя-лежачая стенка трубы,. а наименьшему — верхняя.

Износ боковых стенок имеет промежуточную величину.

:Вследствие изнашивания нижней части труб, производят поворачивание, трубопровода вокруг его горизонтальной оси на 90, 120, 180, что требует значительных доПолнительных капитальных затрат.

Поэтому, с целью выравнивания износа по периметру трубы, целесообразно при гидротранспорте сы пучих материалов применять трубы с утолщенной нижней (лежачей) стен" кой. Это позволит увеличить срок службы труб, работающих н условиях абразивного изнашивания, и устранит .необходимость понорачинания трубопроводов вокруг оси.

Иэнестен способ изготовления труб овального сечения с утолщенной в дна раза нижней стенкой jI),(2 J

По этому способу утолщение нижней т0 стенки осуществляется эа счет прикрепления при помощи болтон к нижней час †трубы стальных желобчатых вкладышей. Затем верхняя и нижняя части труб сваринаются между ".обой. Однако зти трубы не нашли практи" ческого применениями вниду их высокой стоимости и большого веса. Кроме тогб, экономия от унеличения долговечности труб сложного профиля оказалось

20:ниже дополнительных затрат на их изготовление, и эксплуатационных .расходов. Поэтому изготовление труб с утолщенной нижней стенкой выше25 указанньои способсж является эконо" мически нецелесообразным, ввиду их высокой стоимости, большой металлоемкости и трудности изготовления.

Экономически выл однее иэготонлятЬ трубы с утолщенной нижней стенкой путем наплавки,йеравномерного по

591528.зующийся жидкий высокоуглеродистый сплав, эа счет центробежных сил, возникающих при вращении трубы, будет принимать правильную геометрическую форму внутренней цилиндрической поверхности относительно осн вращения. Но так как, в предлагаемом способе ось Oi- O вращения трубы смещена относительно ее геометрической оси О-О на величину д, то образующийся в процессе науглероживания металла трубы высокоуглеродистый жидкий сйлав, эа счет центробежных сил при вращении трубы будет принимать правильную цилиндрическую внутреннюю поверхность относительно смещенной оси ÎZ -0 вращения трубы.

Вследствие этого, оплавлейный слой после его кристаллизации, будет иметь неравномерную по периметру, трубы толщину: минимальную в верхней части трубы и максимальную †в нижней. Толщина оплавленного слоя боковых стенок имеет среднюю величину. Максимальная тол,щина оплавленного слоя образуется на стенке трубы наиболее удаленной от Оси Oz " 01 вращения трубы, а минимальная — на стенку трубы наиболее близко расположенной к оси вращения.

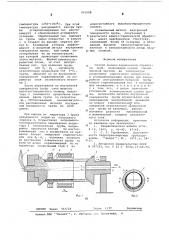

На фиг.1 изображена. труба, в которой осуществляется предлагаемый способ; на фиг. 2 — сечение трубы после окончания обработки.

Труба .для осуществления предлагаемого способа содержит вращающиеся конусы 1 и 2, индуктор 3, спреер 4, оплавленный слой 5, факел, б (сгорание отработанного газа) .

Осуществление предлагаемого способа производится в следующей последовательности.

Труба диаметром 168 мм с толщиной стенки 10 мм и длиной до двух метров, изготовленная из малоуглеродистой стали, устанавливается между двумя специальными эксцентричными конусами 1 и 2 таким образом, чтобы ось Oz- Oz вращения трубы была смещена относительно продольной оси

0 - О трубы на величину О равную половине разности максимальной и минимальной толщины наплав— ленного слоя.

15

Нагрев деталей осуществляется с щ помощью индуктора, который вводится во внутрь упрочняемого изделия.

После того, как обрабатываемая поверхность нагревается до высокой температуры, при которой происходит, интенсивное ее науглероживание и оплавление, индуктор перемещают вдоль оси изделия, последовательно упрочняя отверстие по высоте.

Недостатком известного способа З0 является то, что применяя его невозможна получить на внутренней поверхности трубы .неравномерного по толщине наплавленного слоя из высокоуглеродистого сплава, Это 35 объясняетсп тем, что образующийся в процессе науглероживания и оплавления жидкий высокоуглеродистый сплав, за, съет центробежных сил, возникающих при вращении детали, стремится принять правильную геометрическую форму внутренней цилиндрической поверхности относительно оси вращения. Поэтому при вращении трубы вокруг ее оси полученный наплавленный слой будет иметь неравномерную по периметру трубы толщину.

Целью изобретения является полу.— чение трубы с утолщенной ассиметричной стенкой.

Это достигается тем, что оплавление металла внутренней поверхности трубы осуществляют при непрерывном центробежном вращении ее вокруг горизонтальной оси, смещенной относительно продольной оси трубы на величи- 5 ну, равную половине разности максимальной и минимальной толщины оплавленного слоя, В процессе нагрева заполненной углеродсодержащим газом до темпера- 60 туры 1250-1300 С происходит интенсивное науглероживание и расплав.ление металла ее внутренней поверхности равномерно по всему периметру трубы на определенную глубину. Обра- б5 периметру слоя иэ иэносостойкого сплава на внутреннюю поверхность труб из малоуглеродИстых сталей.

Существующие способы наплавки хотя и экономичнее, но не обеспечивают получение на внутренней поверхности трубы неравномерного по толщине наплавленногo слоя с гладкой поверхностью.

Известен способ химико-термической обработки .иэделий, состоящий в нагреве упрочняемых - поверхностей токами высокой частоты до температуры оплавления их в углеродсодержащих средах, при вращении детали вокруг вертикальной оси со скоростью 3000-3500 об/мин, и последующего ее охлаждения водой из спреера f31

Установленная таким образом труба приводится во вращение вокруг смещенной горизонтальной оси вращения со скоростью 800-850 об/мин.

Через отверстие в конусе 2 во внутрь трубы непрерывно подается углеродсодержащий газ под давлением

1,5-2 атм и осуществляется нагрев трубы токами высокой частоты, с помощью кольцевого индуктора 3, до

591528

Формула изобретения з вт

Тираж 1177

ЦНИИПИ Заказ 541/24

Подписное

Филиал ППП . Патент, г. ужгород, ул. Проектная, 4 температуры 1250-1300 С. При этой температуре . находящийся внутри трубы углеродсодержащий газ диссоциирует с образованием атомарного углерода. Обработанный газ выходит из трубы через отверстие в конусе

1 и сгорает на выходе, образуя факел 6. Атомарный углерод диффундирует в нагретый металл внутренней поверхности трубы, тем самым науглероживая ее до концентрации, при которой происходит оплавление этого металла. Жидкий высокоуглеродистый сплав, за счет центробежных сил, при вращении трубы вокруг оси 01 - 0, смещенной относительно продольной оси 0-0,, трубы, образует на ее внутренней поверхности неравномерный по периметру слой оплавленного металла 5.

После образования на внутренней поверхности трубы слоя жидкого высокоуглеродистого сплава, индуктору 3 сообщается продольное пере-. мещние вдоль трубы со скоростью 1„, обеспечивающей последователь-— .ное расплавление ме-алла внутренней поверхности трубы по всей длине.

При выходе иэ индуктора 3 труба охлаждается водой из кольцевого спреера 4. Осуществляя непрерывнопоследовательное перемещение индуктора 3 относительно трубы, непрерывно пропуская внутри ее науглероживающий газ и осуществляя ее вращение вокруг смещенной горизонтальной оси 0« — О,, возможно получить на внутренней поверхности трубы по всей ее длине неравномерный по ее периметру сплавленный слой 5 из износостойкого высокоуглеродистого сплава.

Оплавленный металл внутренней поверхности трубы, полученный в

5 результате химико-термической обработки, имеет ледебуритную структуру, содержащую более 4Ъ углерода и обладающую высокой износостойкостью, близкой к. иэносостойкости ли ых твер«0 дых сплавов.

Способ химико-термической сбработки труб, включающий нагрев токами высокой частоты до температуры оплавления упрочняемсй ««овер> ности в углеродсодержащих средах при «!епре,„0 рывном центробежном вращении трубы вокруг горизонтальной оси и последующее охлаждение, о т л и ч а ю щ и ис я тем, что, с целью получения утолщенной асимметричной стенки трубы, оплавление металла. внутренней

««оверхности трубы осуществляют при непрерывном центробежном вращении ее вокруг горизонтальной оси, смещенной относительно продольной

30 оси трубы на величину, равную половине разности максимальной и минимальной, толщины оплавленного слоя

Источники информации, принятые во внимание при экспертизе:

36 1. Гидравлическая добыча угля, 9 10, 1963, с. 41-42, 47- 18.

2. С. П. Турчанинов.. Долговечность гидротранспортных трубопроводов, Недра, М., 1973,с. 59.«0 67.

3. Авторское свидетельство СССР

М 397563, кл. С 23 С 9/00, 17.09.73