Способ получения синтетического нефтяного сырья

Иллюстрации

Показать всеРеферат

Оп ИСАЙ ИЕ

ИЗОБРЕТЕН ИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик (11) 592365

) ! !

;!..

1 (61) Дополнительный к патенту— (22) За явлено 11.12.74 (21)2085252/23-04 (51) М. Кл.з

С 10 G 1/06

С 10 G 1/04 (23) Приоритет — (32) 12 12 73

Гоо!/дарственный комитет

Совета Министров СССР оо делам изобретений и открытий (31) 423903 (33) . США (43) Опубликовано 05;02.78. Бюллетень №5 (53) УДК662.7.032.56 (088.8) (45) Дата опубликования описания 280478

Иностранцы

Морган С; Сце и Джордж Дж. Снелл (США) (72) Авторы изобретения

Иностранная фирма

"Дзе Ламмас Компани"

{ChlA) (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО

НЕФТЯНОГО СЫРЬЯ

Изобретение относится к способам получения синтетического нефтяного сырья.

Известны способы получения утлеводородного сырья из угля путем гидрирования последнего в присутствии растворителя 11).

К предлагаемому способу наиболее близок способ получения синтетического нефтяного сырья из угля гидрированием последнего в присутствии растворителя (2) . Полученные продукты разделяют 10 и растворитель возвращают на гидрирование. Проо цесс гидоирования проводят при температуре 465 С, давлении-70,3 кг/см, расходе водорода на 1 т угля 24000 мэ/т. !

Однако при таком способе жидкие продукты содержат значительное количество золы, удаление которой связано с трудностями.

С целью повышения качества целевого продукта по предлагаемому способу гидрирование проводят в две ступени при расходе водорода на первой ступени 12 — 420 м /т угля, на второй — 210—

560 м /т с межступенчатым отделением твердых продуктов от жидких в присутствии жидкого промотора, характеризующегося величиной

1

> 9,75

& где 7+ — средняя молекулярная температура .кипения, 8;

G — удельный вес при 15,5 С, и подачей жид. ких продуктов на вторую ступень гидрирования, Растворитель и процессе получения целевого продукта выделяют и возвращают на гидрирование.

Первую ступень гидрирования предпочтительно проводят при температуре 343 — 482 С и давлении

35-280 кг/см, вторую — соответственно при 260—

482 С и 35 — 250 кг/см .

Первую ступень осуществляют с целью ожижения угля и/или обеспечения оптимального обезэоливания. Полученный при этом жидкий угольный про дукт обеззоливают и повторно гидрируют (вторая ступень} .

На первой ступени гидрирование угля можно вести как в присутствии катализатора, так и без него. В качестве катализатора можно использовать кобальтомолибденовые. никельмолибденовые, вольфрамосульфидные и т.д. на окисноалюминиевом или

592365

12,2

32,8

12,8

12,9

13,0 алюмосиликатном носителе, причем предпочтителен кобальтовьн или никельмолибденовый катализатор на окисноалюминиевом или алюмосиликатном носителе. Каталитическое ожижение можно осуществлять любыми известными способами, включая добавление катализатора в виде порошка, использование неподвижного псевдоожиженного или кипящего слоя катализатора. Лучше всего применять псевдоожижен. ный или кипящий слой с восходящим движением.

Первую ступень гидрирования проводят при температуре 343 — 482 С, предпочтительно при 399454 С, давлении 35 — 280 кг/смз, парциальном давлении водорода 35 — 211 кг/см, обьемной скорос-

m жидкого продукта 05 — 4,0 час . Расход водорода при этом 112 — 226 м /т обеззоленного воздушно-сухого. угля.

Нерастворимые вещества продукта ожижения . угля первой ступени отделяют предпочтительно с помощью хлдкого промотора, содержащего меньше ароматических соединений, чем растворитель. Используют промотор, имеющий характеризующий фактор 9 75, предпочтительно 11,0. Последний рассчитывают по формуле

0 где Т вЂ” средняя молекулярная температура о кипения жидкости, R;

6 — удельный вес жидкости при 15,5 С.

Характеризующий фактор является показателем степени ароматизации углеводородов и нефтяных фракций, причем более парафинистые вещества имеют более высокие значения его. Применяемый жидкий промотор имеет характеризуюший фак. тор, который больше 9,75 и больше характеризующего фактора растворителя, по крайней мере, иа

0,25.

Характеризующие факторы углеводородов:

Антрацен 8,3

Нафталин 8,4

° Дистиллат каменноугольного дегтя 218 — 260 С 8,8 40

Дистиллат каменноугольного дегтя 288 — 482 С 9,1

Дистиллат каменноугольного дегтя 315 — 482 С 9,0

Дистиллат каменноуголь- 45 ного дегтя 204 — 232 С 9,4

Бензол 9,8

Тетрагидронафталин 9,8 о — Ксилол 10,3

Декагидронафталин 10,6

Циклогек сан 11,0

Керосиновая фракция

218-260 С 11,9 н-Додецилбензол 12,0

Пропиленолигомеры (пента мер)

Кетон

Тридекан н- Гексан

Гексадекан

В предлагаемом способе используют промотор, 5 об.% которого выкипает при 121, предпочтительно при 218 С, 95 об.% —.при 177 — 399, предпочтительно при и 260 С.

Жидким промотором может быть и индивидуальный углеводород, при этом температура его кипения должна быть 177 С.

Таким образом, в качестве промотора можно использовать керосин или керосиновые фракции нефти парафинового или смешанного основания; газойль, легкий газойль и газойлевые фракции нефти парафинового или смешанного основания; алкилбенэолы с боковой цепью, содержащие 10 или более атомов углерода; углеводороды парафинового основания, которые включают более 12 атомов углерода; светлое масло или фракции белого масла —; а-олефины, содержащие более 12 атомов углерода; полностью гидрированные нафталины и замещенный нафталин; пропиленолигомеры (пентамер и выше), тетрагидронафталин, тяжелые фракции нафты и т.д.

Предпочтительно применяют керосиновые фракции, светлые масла, полностью гидрированные нафталины, замешенные нафталины и тетрапщронафталины.

Количество используемого жидкого промотора зависит от конкретной используемой жидкости, растворителя для ожижения угля, исходного сырья и способа ожижения.

Весовое соотношение между жидким промотором и угольным раствором 02:1 0-3,0:1»0, предпочтительно 0,3:10 — 1,5:10. При использовании предпочтительного промотора, например керосиновой фракции, 5 об% которой выкипает при 218 С, 95 — при 260 С, оптимальное весовое соотношение между промотором и угольным раствором составля. ет 0,4:10 — 0,6:1,0. Можно использовать большие количества промотора, что неэкономично и, кроме того, может привести к осаждению или отделению очень большого количества продуктов — производных угля из угольного экстракта. Уголь типа битуминоэного содержит 5 — 10 вес.% нерастворимого вещества, такого, как фюзеи, и, следовательно, в процессе будет теряться 5 — 10 вес.% обеззоленного воздушно-сухого угля.

Жидкий промотор можно получить также иэ смеси углеводорода с характеризующим фактором меньше 9,75 и углеводорода, характеризующий фактор которого больше 9,75, при условии, что смесь имеет характеризующий фактор больше 9,75 и вы шеописанные характеристики кипения.

Промотор можно также получить при гидрировании части извлекаемого угольного продукта.

Нерастворимое вещество отделяют от угольного экстракта при 149 — 315 С, предпочтительно

177 — 260 С, давлении 0 — 35 кг/см, предпочтительно

Π— 21 кг/см2. Можно использовать более высокие давления, но лучше низкие. Нерастворимое вещество отделяют путем гравитационного осаждения в течение 0,5 — 6,0, предпочтительно 0,5 — 3,0 час.

592365

Обеззоленный продукт ожижения утля щстич- но или полностью направляют на вторую ступень гидрирования.

На второй ступени расход водорода составляет 210 — 560 м /т первоначальной загрузки обеэзоленного воздушно-сухого угля. При необходимости

5 получения нефтяного сырья с атомным отношением водород:углерод порядка 1,8 расход водорода со ставляет 420 — 560 м . Если необходимо получить нефтяное сырье с большим содержанием ароматических соединений, то расход водорода будет

210-420 м . Расход этого восстановителя регулируют путем изменения объемной скорости и/или температуры.

1 идрирование проводят в присутствии катализатора, такого, как металлы Ч, Vl, VII, Vill групп периодической системы. Предпочтителен катализа. тор, содержащий окись или сульфид металла Vl группы, например молибден в сочетании с сульфидом или окислом переходного металла, такого, как кобальт или никель. В качестве катализатора можно использовать молнбдат кобальта или никеля на окисноалюминиевом или алюмосиликатном ноштеле, никельвольфрамовый сульфид на окисноалюминиевом или алюмосиликатном носителе и др. Предпочтительно применение бифункционально25 го катализатора гидрирования — гидрокрекинг».

Можно использовать несколько катализаторов, обладакацих необходимыми функциями.

Вторую ступень гидрирования проводят при температуре 260 — 482,.предпочтительно 315,5-454 С, зо давлении 35 — 350, предпочтительно 70 — 210 кг/см, объемной скорости жидкого продукта 0,5-4,0,предпочтительно 0,8 — 1,6 час .

Синтетическое нефтяное сырье, получаемое

35 по предлагаемому способу, имеет низкое содержание серы и золы и характеризуется атомным отношением водород: углерод 1,2 — 1,8. При этом

10 об.% целевого продукта выкипает при 32 С, 70 при 482 С, 90 при 482 С.

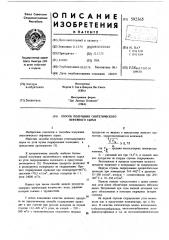

На чертеже представлена схема процесса.

Измельченный или пылевидный уголь, обычно бнтуминозцый, суббитуминозный или лигнит, предпочтительно битуминозный, с высокой летучестью по линии 1 вводят в зону 2 сольватации угля и пастообразования. Сюда же по линии 3 подают растворитель для ожижения угля. Угольную пасту выводят из зоны 2 по линии 4 и вводят в зону 5 ожижения угля.

Продукт ожижения, включающий жидкий угольный экстракт, углеродсодержащее вещество, растворенное в растворителе для ожижения угля, и нерастворимое вещество (золу и нерастворенный уголь), из зоны 5 по линии 6 поступает в зону 7 сепарации для вьщеления из него фракций, кото. рые выкипают при температуре выше 315,5 С. Зона 7 может включать атмосферную или вакуумную колонну.

Фракцию с т, кип. -315,5 С из эоны 7 по линии 8 направляет в зону 9 сепарации и извлечения. Здесь получают фракции с т, кип.-!49 С и 149 — 315 С. Первую выводят по линии 10. Фракцию с т. кип. 315,5 С из эоны 7 по линии 11 направляют на,смешение с жидким промотором, подаваемым по линии 12.

Смесь по линии 13 подают в зону 14 гравитационной сепарации, содержащую гравитационный отстойник. Верхний поток, не имеющий нерастворимых веществ, извлекают иэ этой зоны и по линии 15 направляют в зону 16 для извлечения жидкогс нромотора и различных фракций угольного экстракта. Зона 16 состоит из одной или более фраквионирующих колонн. В этой зоне получают фракцию, используемую в качестве промотора, фракцию с т. кип. 315,5 — 482 С, часть которой приме няют в качестве растворителя для ожижения утля, и остаточный продукт с т. кип. 482 С и низким содержанием золы и мры.

Промотор смешивают с продуктом ожижения в линии 11. Дополнительно промотор может быль подан по линии 17.

Нижний поток зоны 14, содержащий диспергированные нерастворимые вещества, по линии 18 поступают в зону 19 отпарки, откуда полученную фракцию с т. кип, 482 С подают по линии 19 в зону 16. Остатки от отпарки, выход которых 10—

30 вес.%, с высоким содержанием эолы отводят по линии 20. Последние можно кальцинировать или коксовать. Остатки можно также использовать в качестве сырья для производства водорода путем окисления или как топливо для установки. Угольный продукт (продукт, извлеченный из зоны 7 и

16, исключая растворитель ожижения и жидкий промотор), содержит менее 0,5 вес.% нерастворимого вещества.

Остаточный продукт зоны 16 (линия 21), фракцию с т. кип. 315,5 — 482 С зоны 16 (линия

22) и фракцию с т. кип. 149 — 315,5 С из зоны 9 (линия 23) по линии 24 направляют на вторую ступень гидрирования в зону 25, куда по линии

26 подают водород.

Полученный целевой продукт отводят из эоны 25 по линии 27.

Пример 1, Шлам, состоящий иэ 40вес.% бйтуминозного угля и 60 вес,% тяжелого угля с т. кип, 315,5 — 482 С, подают вместе с водородом через подогреватель в реактор с восходящим движением зкспандированного слоя катализатора. В качестве последнего используют сферический кобальтомолибденовый катализатор в сульфидной форме, В течение процесса скорость жидкого продукта, температура и давление составляют соответственно 0,2 цс, 421 — 443 С и 98 кг/см .

Поток, выходящий из реактора, быстро охлаждают до 93 С и направляют в газожидкостные сепараторы высокого и низкого давлений, Жидкую фракцию разгоняют на фракции с т. хил. до 149 С и больше 149 С.

Пример 2. Фракцию с т. кип. больше

149 С и высоким содержанием золы, полученн

592365

Жидкий промотор-дистиллат с пределами кипения

Характеризующий фактор

Весовое отношение

218-260 С

11,9 промотор: раствор угольного продукта, полу"енньй атмосферным однократным равновесным испарением 0,5

Температура смешения, С 500

Температура в гравитационном осадителе. С 260

Давление в нем, кг/см 7

Время пребывания, час 3,0

Количество нижнего потока от общей загрузки, вес.% 22

Верхний поток содержит 0,01 вес.% золы.

Как верхний поток с низким содержанием золы, так и нижний с высоким содержанием ее перегонкой в вакууме разделяют на погоны 2; 3 н остаток. Погон 2 включает все компоненты, кипящие ниже 315,5 С при атмосферном давлении.

В данном случае он представляет собой чистый жидкий промотор. Температура кипения погона 3

315,5 — 482 С. Погоны 2 и 3 смешивают с погоном

1, полученным по примеру 2, и с остатонным продуктом (т. кип. больше 482 С),.полученным иэ верхнего потока. Смесь содержит 005 вес.% золы.

Точка плавления ее(по кольцу и шару) менее чем

65,5 С.

П р,и м е р 3. Смесь, полученную по приме. ру 2, загружают в питающий резервуар с паровой рубашкой и перемешиванием. Сырье с водородом подают через нагреватель в верхнюю часть реактора с неподвижным слоем катализатора, которьй работает при 343 С на входе. Рабочие параметры, используемые в этом примере, следующие:

: по примеру l, непрерывно подают через подогреватель на установку для равновесного однократного йспарения, работающую при атмосферном давлении и температуре 315,5 С. Головной продукт после конценсации и охлаждения — фракцию с т. кип.

149 — 315,5 С обозначают погон 1, Остаточный про. дукт, содержащий 3,8% золы, после охлаждения до 65,5 — 82 С хранят в резервуаре с паровым обогревом и перемешиванием в азотной среде. Остаточньй продукт с т. кип. больше 315,5 С и жидкий промотор с характеризующим фактором-11,9 непрерывно подают в смеситель на линии циркуляции, работающий при температуре 260 С. Затем смесь направляют в гравитационный осадитель с обогревом, из которого непрерывно извлекают верхний поток, не содержащий эолы, и нижний с высоким содержанием ее.

Условия проведения процесса в примере 2:

Катали затор

Сульфид никеля-вольф. рама на алюмосиликатном носителе

Скорость жидкого

5 продукта час 1,3

Расход водорода, мэ/л сырья 90

Температура, С 343-399

Поток, выходящий из реактора быстро охлаждают до 655 С и направляют в приемньй резервуар высокого давления. Газ из этого резервуара непрерывно выпускают с помощью автоматического регулирования давления, а жидкий продукт одновременно отбирают с помощью автоматического регулирования уровня. Химический анализ показывает, что атомное отношение водород/углерод составляет 1,5. Содержание серы и золы соответственно 0,25 и 0,04 вес.%. Жидкий продукт, получеиньй в этом примере, является высококачественной синтетической сырой нефтью.

При проведении предлагаемого способа достигается эффективное гидрирование утля, увеличивается продолжительность службы катализатора второй ступен повышается экономичность процесса., 25

Формула изобретения

1. Способ получения синтетического нефтяного сырья из угля, включающий гидрирование последнего в присутствии растворителя при повышен ных температуре и дввлении, фракционирование полученных продуктов и возврат растворителя на гидрирование, отличающийся тем, что, с целью повышения эффективности процесса, гидриэ5 рование проводят в две ступени при расходе водорода на первой ступени 112 — 420 мэ/т, на второй—

210 — 560 мз/т с межступенчатым отделением твердых продуктов от жидких в присутствии жидкого промотора, характеризующегося величиной т

Ъ где Т вЂ” средняя молекулярная температура о кипения, R;

45 6 — удельньй вес при 15,5 С, и подачей жидких продуктов на вторую ступень гидрирования.

2. Способ по и; 1, о т л и ч à io шийся тем, что первую ступень гидрирования проводят при температуре 343 — 482 С, давлении 35 — 280 кг/ем, вторую — при температуре 260 — 482 С, давлении

35-;2:50 кг/см .

Источники информации, принятые во внима-, ние при экспертизе:

1. Патент GIIA Р 3184401, кл. 208 — 8, 1965.

2. Патент США Р 2987465, кл. 208 — 10, 1961.

592365

Составитель Н. Королева ГЕхред Н . Андрейчук Корректор F.. Палл

Редактор Э. Бородкина

Заказ 232/3

Филиал ППП Патент", r,: Ужгород, ул. Проектная, 4

Тираж 673 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5