Устройство для запрессовки деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ щ 59256 7

Саюэ Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 16.02.76 (21) 2343301/25-27 с присоединением заявки М (23) Приоритет (43) Опубликовано 15.02.78. Бюллетень Ко 6 (45) Дата опубликования описания 14.03.78 (5I) М. Кл.э В 23Р 19/02

Госуаарстееииый комитет

Costi@ Мнннс ров СССР

Ао делам иэооретений и открнпий (53) УДК 658.518(088.8) (72) Авторы изобретения

Г. Я, Сташенко и М. Н. Трефилов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ

Изобретение относится к области механосборочных работ, в частности к сборке прессовых соединений.

Известен гидравлический пресс для запрессовки, содержащий связанный с рабочим исполнительным органом (штоком) механизм контроля усилия запрессовки, выполненный в виде приводных подвижных элементов и конечного выключателя, электрически связанного с механизмом регулировкп рабочего хода исполнительного органа (11.

Однако, известный пресс не обеспечивает определения запрессовочного усилия на любой длине сопряжения, и объективности контроля усилия.

Если усилие запрессовки снижается HB каком-либо участке запрессовки, то при дальнейшей запрессовке на оставшемся пути усилие не контролируется, и остановить процесс запрессовки невозможно.

Известно также устройство для автоматической запрессовки деталей и узлов с контролем заданного усилия, содержащее смонтированные на основании приводной корпус и установленный в корпусе подвижный запрессовочный шток, а также связанный с ним механизм контроля усиления запрессовки в виде упора, закрепленного на штоке и воздействующего через коромысло на микровыключатель (2).

Недостатком известного устройства является то, что контроль минимального и максимального усилий запрессовки производится на начальной длине сопряжения, равной соответственно 1 мм и 0,5 мм, при изменениях уси. лия запрессовки, выходящих за пределы заданных, срабатывает контролирующее устройство (микровыключатель), и изделие не запрессовывается.

Целью изобретения является обеспечение контроля усилия запрессовки в течение всего процесса запрессовки и упрощение конструкции.

Поставленная цель достигается тем, что в

15 предлагаемом устройстве микровыключатель закреплен на приводном корпусе с возможностью непосредственного контакта с упором при достижении заданного усилия запрессовки.

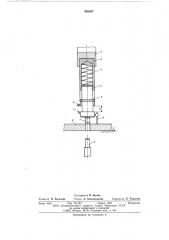

20 На чертеже показано предлагаемое устройство для запрессовки деталей.

Устройство содержит смонтированный на основании 1, связанный с приводом 2 корпус

3 и подвижный от тарированной пружины 4

25 запрессовочный шток 5, расположенный внутри корпуса 3. Сжатие пру>кипы в процессе работы на величину «а» соотвегствует величине усилия запрессовки. Ограничительный штифт

6 обеспечивает величину относительного пере30 мещенпя штока и корпуса.

592567

Механизм контроля усилия запрессовки выполнен в виде упора 7, закрепленного на штоке 5, и непосредственно контактирующего с нпм мпкровык.по кителя 8, закрепленного па корпусе 3.

Механизм контроля связан с толкателем 9 для операции распрессовки через электрическую цепь. Ilа штоке установлен также датчик положения 10.

Устройство работает следующим образом.

Перед запрессовкой датчик положения 10 настраивают па величину рабочего хода штока 5.

Под действием усилия привода 2 устройство опускается до соприкосновения штока 5 с запрессовываемой деталью 11, При дальнейшем движении корпус 3 через пружину 4 передает постепенно увеличивающееся усилие на шток 5, который осуществляет запрессовку детали 11 в деталь 12.

Если в начале операции размеры сопрягаемых деталей обеспечивают посадку с необходимым натягом, пружина 4 сжимается на величину «а», при этом микровыключатель 8 взаимодействует с упором 7, и дальше усилие от привода 2 на шток 5 передается торцом корпуса 3. Постоянный контакт микровыключателя 8 с упором 7 на протяжении всей операции запрессовки, окончание которой фиксируется датчиком положения 10, свидетельствует о годности прессового соединения через сигнальное устройство, которое на чертехке не показано. В этом случае после запрессовки устройство возвращается в исходное положение.

Если запрессовка детали 11 на протяжении всей операции или в конце ее происходит с усилием, меньшим заданного, т. е. размер1ы сопрягаемых деталей не обеспечивают посадку с необходимым натягом, пружина 4 не сжимается на величину «а», и микровыключатель 8 не взаимодействует с упором 7, что свидетельствует о некачественном соединении.

В этом случае подается команда на распрессовку детали 11 голкателем 9.

Так как механизм контроля действует на протяжении ВссА операции, имеется возможность контролировать усилие запрессовки, которое по техническим условиям допускается обеспечить частью сопрягаемой длины (например /q длины). В этом случае датчик положения 10 настраивают на /q сопряжения длины.

>0 Контакт микровыключателя 8 с упором 7 на оставшихся /з длины сопрягаемых деталей свидетельствует о годности соединения.

Если же на любом из участков оставшихся /з длины сопрягаемых деталей произойдет размыкание микровыключателя 8 с упором 7, соединение считается бракованным, и деталь

11 распрессовывают.

Контроль качества прессованного соединения по результатам законченной операции по20 зволит увеличить выход годных соединений, повысить производительность труда.

Формула изобретения

Устройство для запрессовки деталей, содер25 жащее смонтированные на основании приводной корпус и установленный в корпусе подвижный запрессовочный шток, а также связанный с ппм механизм контроля усилия запрессовки в виде упора, закрепленного на

ЗЭ штоке и воздействующего на микровыключатель, отличающееся тем, что, с целью обеспечения контроля усилия запрессовки в течение всего процесса запрессовки и упрощения конструкции, микровыключатель закреп35 лен на приводном корпусе с возможностью непосредственного контакта с упором при достижении заданного усилия запрессовки.

Источники информации, принятые во внимание при экспертизе

40 1. Лвторское свидетельство СССР Хе 355049, кл. В ЗОВ 15/22, 1970.

2. Лвторское свидетельство СССР.% 171228, кл. В 23Р 19/02, 1962.

502567

Составитель И. Басова

Техр ед А. Кам ышн икова Корректор Л, Тарасова

Редактор 11. Батанова

Подписное

Типография, пр. Сапунова, 2

Заказ 36/4 Изд. Ме 251 Тираж 1207

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5