Устройство для прессования

Иллюстрации

Показать всеРеферат

О П И С А Н И Е рц 5926I5

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 21,05.76 (21) 2361669/29-15 с присоединением заявки № (23) Приоритет (43) Опубликовано 15.02.78. Бюллетень № 6 (45) Дата опубликования описания 22.02.78 (51) М. Кл В 291 5j08

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 674.049.2 (088.8) (72) Авторы изобретения

Г. И, Гарасевич и В. В. Поливаиный (71) Заявитель

Украинский научно-исследовательский институт механической обработки древесины (54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

Изобретение относится к устройству для прессования преимущественно древесной пресс-массы и может быть использовано для прессования других подобных масс, Известно устройство для прессования древесной пресс-массы в плотную полосу, включающее загрузочный бункер, уплотняющую камеру в виде сужающегося канала, образованного неподвижными стенками опоры-матрицы и поверхностью формирующего барабана (1).

Известно также устройство для прессования преимущественно древесной пресс-массы в плотную полосу, включающее загрузочный бункер, уплотняющую камеру в виде сужающегося канала, образованного неподвижными стенками опоры-матрицы и поверхностью формующего барабана, снабженного выдвижными элементами и копиром (21.

Недостатком известных устройств является низкое качество изготовляемого изделия.

Цель изобретения — повышение качества изготовляемого материала.

Достигается это тем, что каждый из выдвижных элементов выполнен в виде зуба, основание которого шарнирно прикреплено к барабану, а на торце зуба расположен ролик, контактирующий с копиром.

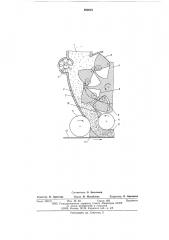

На чертеже изображена схема устройства, Устройство для прессования преимущественно древесной пресс-массы в плотную полосу содержит загрузочный бункер 1, уплотняющую камеру 2 в виде сужающегося канала, образованного неподвижными стенками опоры-матрицы 3, уплотняющими роликами 4 и рабочей поверхностью формующего бараоана

5, снабженного выдвижными элементами 6.

Опора-матрица 3 в верхней части снабжена разравнивающим вальцем 7, по окружности ротора которого расположены криволинейные

1ð лопатки с чередованием направления угла наклона основания лопатки к оси ротора, Каждый из выдвижных элементов 6 выполнен в виде зуба, основание которого шарнирно крепится к барабану 5 и контактирует с копиром

15 8 посредством ролика 9, расположенного на торце зуба.

В зависимости от применяемой пресс-массы и требуемой степени упрессовки шарнир располагается в задней части основания зуба, а ролик в в передней и наоборот. Также регулируетсятехнологический зазор между всршпной зуба и противоположной стенкой опорыматрицы.

Копир может быть выполнен односторонним и располагаться со стороны уплотняющей камеры, а выдвижные элементы поддерживаться в выдвинутом положении и прижиматься к копиру при помощи пружин. Передние поверхности выдвижных элементов могут быть выпол30 иены с радиусом, равным расстоянию от оси

592615

3 их шарнира к вершине зуба, а задние поверхности..с радиусом, равным радиусу поверхности формующего барабана, что предотвращает попадание пресс-массы в зазоры между барабаном 5 и выдвижными элементами 6, а также в зазор между барабаном 5 и направляющим. элементом 10. Расстояние между уплотняющими роликами 4 меньше расстояния между поверхностью формующего барабана 5 и противоположной стенкой опоры-матрицы 3. За уплотняющими роликами 4 расположен направляющий элемент 11 с криволинейной поверхностью для направления спрессованной полосы 12 на транспортерную ленту 13.

Устройство работает следующим образом.

Пресс-масса из бункера 1 непрерывно подается в уплотняющую камеру 2, где захватывается, перемещается в направлении уплотняющнх роликов 4 и частично спрессовывается ВыдВижными элементами 6 формующего барабана 5 при его .вращении. Спрессование пресс-массы происходит как за счет сужения канала уплотняющей камеры 2, так и за счет воздействия выдвижных элементов барабана на пресс-массу в направлении ее продвижения в уплотняющей камере. Затем частично спрессованная пресс-масса проходит между уплотняющими роликами 4, где спрессовывается до требуемой плотности и поступает на транспортерную ленту 13, с помощью которой она подается н а пьез отер мообр або тку. Уплотняющие ролики 4 создают дополнительное сопротивление продвижению пресс-массы в уплотняющей камере 2, в результате чего,в нижней части камеры 2 формируется полоса 12 определенной плотности по площади.

В случае неравномерной подачи пресс-массы из бункера 1.в нижней части уплотняющей камеры 2 за счет разницы линейных скоростей поверхностей барабана 5 и уплотняющих роликов 4, а также наличия технологического зазора, регулируемого в зависимости от вида пресс-массы, в любом случае будет обеспечиваться равномерная плотность по площади полосы.

В случае неравномерной подачи пресс-массы по ширине уплотняющей камеры 2 разравнивающий валец 7, имеющий криволинейные лопатки с чередованием угла наклона основания лопаток к оси ротора, будет равномерно разбрасывать на поверхность барабана 5 пресс-массу по ширине уплотняющей каме1о ры 2.

В случае превышения требуемой плотности пресс-массы перед уплотняющим роликом 4 выступающие элементы барабана 5 автоматически утопятся, что предохранит устройство

15 от перегрузок. Этим повышается надежность работы устройства.

Предложенное устройство дает возможность получить плотную полосу преимущественно из древесной пресс-массы с равномерной плот2р ностью по площади, а также повышает надежность работы.

Формула изобретения

Устройство для прессования преимущественно древесной пресс-массы в плотную полосу, включающее загрузочный бункер, уплотняющую камеру в виде сужающегося канала, образованного неподвижными стенками опорыматрицы и поверхностью формирующего барабана, снабженного выдвижными элементами и копиром, отличающееся тем,что,с целью повышения качества изготовляемого материала, каждый из выдвижных элементов выполнен в виде зуба, основание которого шарнирно прикреплено к барабану, а на торце зуба расположен ролик, контактирующий с копиром.

Источники информации, принятые во внимание при экспертизе

40 1. Патент ФРГ № 1060130, кл. 39а7 5/00, 1959.

2. Патент ФРГ М 1089149, кл. 39а 5/00, 1961, 592615

Составитель Э, Бегельмаи

Техред И. Михайлова Корректор Л. Брахиииа

Редактор Н. Аристова

Подписное

Типография, пр. Сапунова, 2

Заказ 3337/6 Изд. № 231 Тираж 850

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5