Способ формования листов стекла

Иллюстрации

Показать всеРеферат

Л1592764

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ сава Воеетеких

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 30.05.75 (21) 213831 i/29-33 с присоединением заявки № (23) Приоритет (43) Опубликовано 15.02.78. Бюллетень ¹ 6 (45) Дата опубликования описания 28.02.78 (51) N Кл.2 С ОЗВ 18/00

Государственный комитет

Совета Министров СССР

II6 делам изобретений и открытий (53) УДК 666.1.053.562 (088.8) (72) Авторы изобретения

Б. И. Борисов, Р, 3. Фридкин, К. Т. Бондарев, Н. П. Кабанов, В. С. Щукин, О. А. Голозубов и А. Е. Гричевский

Государственный научно-исследовательский институт стекла (71) Заявитель (54) СПОСОБ ФОРМОВАНИЯ ЛИСТОВ СТЕКЛА

Изобретение относится к производству листового стекла на расплаве металла.

Известен способ формования листов стекла на поверхности расплава металла путем дозированной подачи стекломассы в ванну с рас плавом, формования ее в ленту, перемещения ее по поверхности расплава металла и вывода из ванны (1).

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ формования листов стекла путем подачи порции стекломассы в ванну с расплавом металла, формования листов с последующим их перемещением по поверхности расплава металла и выводом из ванны (2).

Стекломассу из лотка подают на поверхность расплава металла, ограниченную плавающей на ней графитовой рамкой, внутренние контуры которой соответствуют размерам формуемого листа. Далее рамку со стеклом перемещают вдоль ванны через температурные зоны по поверхности расплава. Стекло в процессе движения охлаждается и твердеет.

Известные способы имеют следующие недостатки. Толщина стекла не может быть меньше равновесной, которая при использовании расплава олова равна примерно 7 мм. Кроме того, трудно обеспечить равномерное и симметричное охлаждение обеих поверхностей пластины стекла, контактирующих с газом и расплавом металла, средами, резко отличающимися по теплофизическим свойствам.

С целью получения листа стекла толщиной

4 — 5 мм по предлагаемому способу стекломассу подают через толщу расплава металла, а формование ведут на поверхности плиты, погруженной в последний.

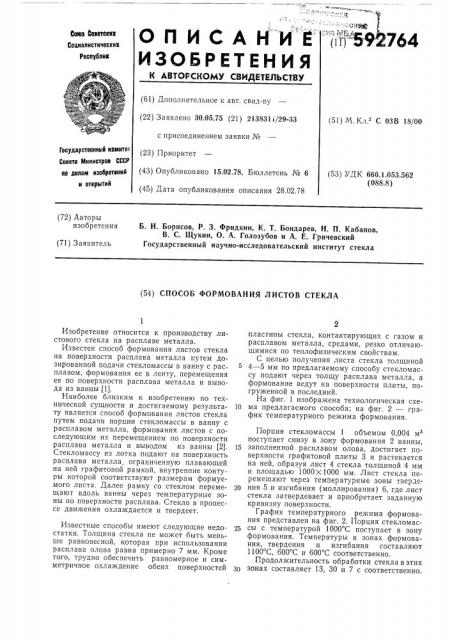

На фиг. 1 изобраяена технологическая схе1р ма предлагаемого способа; на фиг, 2 — график температурного режима формования.

Порция стекломассы 1 объемом 0,004 м поступает снизу в зону формованпя 2 ванны, 1 заполненной расплавом олова, достигает поверхности графитовой плиты 3 и растекается на ней, образуя лист 4 стекла толщиной 4 мм и площадью 1000Х1000 мм. Лист стекла перемещают через температурные зоны тверде2р ния 5 и изгибания (моллирования) 6, где лист стекла затвердевает и приобретает заданную кривизну поверхности.

График температурного режима формования представлен на фиг. 2. Порция стекломассы с температурой 1000 С поступает в зону формования. Температуры в зонах формования, твердения и изгибания составляют

1100 С, 600 С и 600 С соответственно.

Продолжительность обработки стекла в этих

3р зонах составляет 13, 30 и 7 с соответственно.

5927G4

I 1

Ы1! !

/ с!

i б

+az !

y2ng п2ра;т1 ура ал „",, а пера т ура пломба

Фиг 2

Составитель Н. Мацкова

Техред А. Камышникова

Корректор В. Дод

Редактор Е. Яковчик

Заказ 3343/10 Изд. № 237 Тираж 585 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Типография, пр. Сапунова, 2

Далее лист стекла может быть отожжен или закален по известным режимам, непосредственно в ванне с расплавом олова.

При необходимости получить гнутые листы требуемой конфигурации отформованные листы стекла моллируют на плите, имеющей соответствующую конфигурацию. Формование плоского и гнутого стекла осуществляется за счет давления на него расплава металла.

Поскольку действие подъемной силы расплава, способствующей растеканию стекломассы на поверхности плиты, значительно больше, чем в случае формования на поверхности расплава металла, то толщина пластины оказывается меньше. Кроме того, расплавленный металл значительно ближе по теплопроводности к материалу плиты (например графиту) чем к газу, следовательно обеспечивается большая равномерность и симметричность охлаждения листа стекла.

В ряде случаев, когда требуется получить качественную верхнюю поверхность листа стекла, формование и моллирование может проводиться с теми же технологическими параметрами, но на плите из пористого материала, например пористой стали или графита с кажущейся плотностью 1,0 г/см . Поры материала заполнены инертным газом под избыточным давлением 20 кг/м .

Формула изобретения

Способ формования листов стекла путем по10 дачи порции стекломассы в ванну с расплавом металла, формования листов с последующим их перемещением по поверхности расплава металла и выводом из ванны, отлич а ю шийся тем, что, с целью получения ли15 стекла толщиной 4 — 5 мм, стекломассу подают через толщу расплава металла, а формование ведут на поверхности плиты, погруженной в последний.

Источники информации, 20 принятые во внимание при экспертизе

1. Авторское свидетельство СССР №252561, кл. С 03b 18/02, 1964.

2. Патент США № 3414454, кл. 161 — 1, 1964.