Способ изготовления профилированных втулок с утолщением

Иллюстрации

Показать всеРеферат

Союз Советсиии

Социалистических

Республик (11 5937 86 (61) Дополнительное к .авт. свид-ву (51) М. Кл. (2Я) За я в лен о16.08.7 6 (21)2400096/25-27 с присоединением заявки №

В 21 J 5/08

В 21 К 21/16, Государстаенный комитет

Сонета Министроа СССР оо делам изооретений и откРытий (23} Приоритет (И) Опубликовано 25.02.78.Бюллетень №7 (53) УДК 621.735.32 (088,8) (45) Дата опубликования описания30.01.78 (72) Авторы изобретения

B. H. Дубинин, Е. А. Закуренов, С. Г. Костюченко, В, Т. Собкалов и П, И, Татаринов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ

ВТУЛОК С УТОЛЩЕНИЕМ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении втулок с профилированной поверхностью и местным утолщением

-из трубных заготовок, 5

Известен способ изготовления профилированных втулок с утолщением из трубных заготовок алектровысадкой подвижным упорным контактом 1, Процесс. изготовления втулок по"такому 10 способу сложен.

Предлагаемый способ имеет целью упрощение процесса изготовления профилирован- ных втулок с утолщением иэ трубных загс- 15 товок и отличается от известного способа тем, .что перед электровысадкой осуществляют обжим заготовки до поттучення.. различных по. ферме участкой, . например конического и аилиндрического с ЯО диаметром, равным 1,10-1,25 диаметра утолщения готовой втулки, электрсюысадку . утолщения производят на цилиндрическом учас- тке в разъе мной матрице спрофилиров анны м уловным контактом, а при дальнейшем холе последнего после перемещения заготовки на

1,0-1,2 толщины ее стенки осуществляют штамповку утолщения.

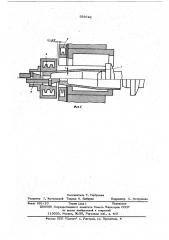

Сущность изобретения поясняется чертежа ми. На фиг. 1 показано положение заготовки и узлов устройства для осуществления предлагаемого способа в начале и лри окончании электровысадки утодщения; на фиг. 2то же, в начале и при окончании профилирования утолщенной части и выталкивании го» товой детали.

Предлагаемый способосуществляютследую» шим образом (на примере трубной заготовки диаметром 122 мм с толщиной стенки 6 мм), Вначале производят деформирование трубной заготовки 1., например, обжимом по наружному диаметру до получения профилированной части, например конической, и цилиндрического участка с диаметром, равным 1,10-1,25 диаметра утолшеной части готовой детали.

Обжим трубной. заготовки производят на механическом прессе К-2039 усилием 800 тс.

Предварительный обжим трубной заготовки ,до получения.профилированной части и цилин3 дрического участка с диаметром, близким к диаметру гс гавой детапи и равным 1, 1 0-1,25 диаметра ее утолщенной части, позвопяет уменьшить силовые параметры последующих операций злектровысадки и штамповки утоп. щения.

После обжима заготовки производят . за один рабочий ход злектровысадку утопщения леуеменного сечения и профилирование утопшеиия штамповкой иа модернизированной элек тровысадочной машине Н-5 128 уСипием

63 тс со скоростью рабочего хода 1 О мм/сек.

Электровы садку утолщения (фиг. 1) производят в замкнутую попость, образуемую матрицией 2 злектровысадки и рабочей по- 15 верхностью упорного контакта 3, ограничивающими течение металла в радиальном направпении как по наружной, так и по внутренней поверхности м заготовки. Дополиитепьиое ограни чение течения металла по внутренней поверхнос- @ ти позвопяет получить утолщение переменного сечения с толщиной стенки, уменьшающейся в направлении рабочего хода„ повысить тем самым точность изготовпения деталей и уменьшить принуски на последуюшую механическую обработку.

Профипирование утокщеной части (фиг. 2) производят штамповкой, причем вепичина перемещения заготовки от момента окончания

Фпектровысадки до начала штамповки (зазор между матрицами 2 и 4 соответственно злектровысадки и штамповки) составляет 1,0-1 2 топщины стенки заготовки.

Проведение штамповки утолщенной части поспе окончания зпектровысадки утопщения с зазором указанной величины между матр ица ми обеспечивает возможность формооб-. разования втулок,имеющих профипированную поверхность и местные утолщения, с высокой точностью геометрических размеров.

5937 Ц5

При одновременном проведении электровысадки и штамповки,т. е. при зазоре дежду. матрицами злектровысадки и штамповки меньше 1,0-1,2 толщины стенки заготовки, вследствие значительного возрастания силовых параметров наблюдается потери .устойчивости нагреваемых участков заготовки .с искажением ее формы и образованием гофр.

B спучае проведения штамповки утолщенной части спустя более значительное время после окончания электровысадки утолщения, т. е. еспи зазор между матрицами злектровысадки и штамповки больше 1 0t

1,2 толщины стенки, понижается температура утолщенной части, возрастают вслед- ствие этого силовые параметры процесса, что также приводит к гофрообразованию. формупа изобретения

Способ изготовления профилированных втупок с утолщением из трубных заготовок зпектровысадкой подвижным упорист м контактом, о т и и ч а ю шийся тем, что, с целью упрощения .процесса изготовления втупок, перед зпектровысадкой осуществпяют обжим заготовки до попученкя различных по форме участков, например коничес кого и цилиндрического с диаметром, равным 1,10-1,25 диаметра утопщения го. товой втулки, электровысадку утопщения производят на цилиндрическом участке в разъемной матрице,спрофипированиым упорчым контактом, а при дальнейшем ходе последнего после перемещения заготовки на 1,0-1,2 тонщины ее стенки осуществляют штамповку утолщения.

Источники информации, принятые во вни мание при экспертизе:

1. Патент Японии М 48:43026, кп. В 21 41/00 1974.

5937@6

Составитель Т. Горбунова Редактор Г. Котельский Техред H. Бабурка . Корректор С. Патрушева; Заказ 681/10 Т.ираж 1Оц7 . Подписное

GHHHflH Государственного комитета Совета Министров СССР ло дедам изобретений и открытий

113035, Москва, Ж-38, Раушская наб., д. 4/5

Филиал ППП Патент г Ужгород, ул. Проектная, 4