Гидравлический пресс для прессования изделий из порошковых материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ „„,взв„

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Респу6лик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 08 10 76 (21)2410727/25-27 с присоединением заявки № (23) Приоритет

2 (51) M. Кл.

В 30 В 11/06

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (43) Опубликовано 25.02.78. Бюллетень № 7 (53) УДК 621.979. (45) Дата опубликования описания go.О 7R . 82 (088. 8) lI. В. Гончаров, И. Г. Бапаганский, К. A. Голявин и А. Г. Плахотнюк (72) Авторы изобретения

Воронежское специальное конструкторское бюро кузнечно-прессовых машин и автоматических линий (71) Заявитель (54) ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ

ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ

Изобретение относится к обработке давлением порошковых материалов.

Известен гидравлический пресс для прессования изделий из порошковых материалов, содержащий размещенные на станине неподвижный нижний пуансон с отверстием для формующего стержня, верхний прессующий цилиндр с ползуном и верхним пуансоном, нижний цилиндр привода матрицы, шток которого связан через промежуточные звенья с размещенной в плите матрицей, устройство для дозирования порошка, механизм регулировки хода верхнего пуансона, выполненный в виде гайки, установленной на корпусе верхнего цилиндра 11).

Известное устройство не обеспечивает получение гарантированных размеров по высоте при прессовании изделий высотой Н = (1 — 5) d (d — диаметр изделия) с переходами с цилиндрической на коническую или криволинейную поверхность.

С целью повышения точности размеров прессуемых изделий предлагаемый пресс снабжен дополнительным упором, выполненным в виде жестко связанных с матричной плитой ограничителей и кольца, установленного на ползуне с возможностью перемещения вдоль оси последнего.

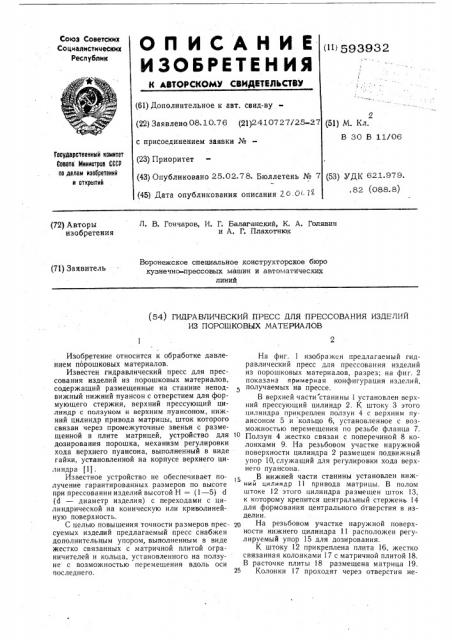

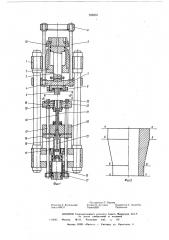

На фиг. 1 изображен предлагаемый гидравлический пресс для прессования изделий из порошковых материалов, разрез; на фиг. 2 показана примерная конфигурация изделий, получаемых на прессе.

В верхней части станины 1 установлен верхний прессующий цилиндр 2. К штоку 3 этого цилиндра прикреплен ползун 4 с верхним пуансоном 5 и кольцо 6, установленное с возможностью перемещения по резьбе фланца 7.

Ползун 4 жестко связан с поперечиной 8 колонками 9. На резьбовом участке наружной поверхности цилиндра 2 размещен подвижный упор 10, служащий для регулировки хода верхнего пуансона.

В нижней части станины установлен нижний цилиндр 11 привода матрицы. В полом штоке 12 этого цилиндра размещен шток 13, к которому крепится центральный стержень 14 для формования центрального бтверстия в изделии.

На резьбовом участке наружной поверхности нижнего цилиндра 11 расположен регулируемый упор 15 для дозирования.

К штоку 12 прикреплена плита 16, жестко связанная колонками 17 с матричной плитой 18.

В расточке плиты 18 размещена матрица !9.

25 Колонки 17 проходят через отверстия не593932 подвижного стола 20, на котором расположен неподвижный нижний пуансон 21. Ограничители 22 жестко укреплены на плите 18 и определяют глубину внедрения верхнего пуансона

5 в матрицу 19.

При -изготовлении изделий с переходами с цилиндрической на коническую или криволинейную форму (фиг. 2; участок «бв» изделия может быть н криволинейным) пресс работает следующим образом.

Полость 23, образованная матрицей 19, нижним неподвижным пуансоном 21 и центральным стержнем 14, заполняют порошком.

Верхний пуансон 5 движется вниз. Размер верхнего цилиндрического участка «аб» на изделии устанавливают регулировкой положения кольца 6 относительно торцов ограничителей 22 1s

Высоту верхнего цилиндрического участка определяют из соотношения

Н = Hi — Н,, где Н, — размер от торца верхнего пуансона до верхней линии перехода в матрице;

Н, — размер от торца кольца 6 до торцов ограничителей 22 (фиг. 1).

В конце внедрения верхнего пуансона,5 в матрицу 19 ползун 4 через кольцо 6 упирается в торцы ограничителей 22, обеспечивая 25 точное соблюдение требуемого размера по высоте верхнего участка прессуемого изделия от его торца до линии перехода.

С момента смыкания кольца 6 с торцами ограничителей 22.начинается совместное движение ползуна 4 с верхним пуансоном 5, матричной плитой 18 и матрицей 19 вниз до соприкосновения поперечины 8 с упором 10. При этом происходит окончательное прессование изделия до требуемой общей высоты. Во время окончательного прессования изделия благодаря фиксированному положению нижнего пуансона (фиг. 2, линия «г — г») и соответствующей конфигурации матрицы (линия перехода «в — в») получают точные размеры по высоте конического (или криволинейного) и ниж- 40 него цилиндрического участков изделия.

По окончании прессования ползун 4 с верхним пуансоном 5 поднимаются вверх в исходное положение. Матричная плита 18, двигаясь вниз, стягивает матрицу 19 с отпрессованного изделия, Центральный стержень 14 также уходит вниз и полностью освобождает изделие.

Готовое изделие убирают из штампового пространства. Затем матричная плита 18 с матрицей 19 и центральный стержень 14 поднимаются вверх до заданного положения, которое устанавливают при помощи упора 15.

Полость 23 вновь заполняют порошком и описанный цикл повторяется.

Выполнение прессов по предлагаемой схеме позволит значительно расширить номенклатуру прессуемых изделий прежде всего за счет изделий из огнеупорных материалов типа воронок и конусообразных стаканов, Формула изобретения

Гидравлический пресс для прессования изделий из порошковых материалов, содержащий размещенный на станине неподвижный нижний пуансон с отверстием для формующего стержня, верхний прессующий цилиндр с ползуном и верхним пуансоном, нижний цилиндр привода матрицы, шток которого связан через промежуточные звенья с размещенной в плите матрицей, устройство для дозирования порошка, механизм регулировки хода верхнего пуансона, выполненный в виде гайки, установленной на корпусе верхнего цилиндра, отличающийся тем, что, с целью повышения точности размеров прессуемых изделий, он снабжен дополнительным упором, выполненным в виде жестко связанных с матричной плитой ограничителей и кольца, установленного на ползуне с возможностью перемещения вдоль оси последнего.

Источники информации принятые во вни мание при экспертизе:

1. Авторское свидетельство М 429970, кл. В 30 В 11/06, 1970.

593932

Фиг.2

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

111035, Москва, Ж-З5, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Г. Котельский

Заказ 696/17

Составитель T. Орлова

Техред О. Луговая Корректор А. Гриценко

Тираж Д6Ъ Подписное