Устройство для рафинирования расплавов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сеюз Сееатсиик

Социалистнческиа ресттублик

{63) Дополнительное к авт. свид-ву— (22) Заявлено 0707.76 (21) 2379726122-02 с присоединением заявки %в (23) Приоритет— (43) Опубликовано2502.78. Бюллетень М 7 (45) Дата опубликования описания,02,02,78

Гареретееееие ееаетет

Вееате Маееетрее CCCP ее аееея ееееретееее е етермтей (72) Авторы изобретения

Н. Н.Власов, Б. И. Яри хин, Л. А. Смирнов, В, Г. Винокуров, В.С.Кривоносов и М.Э.Парылис

УральскФй научно-исследовательский институт черных металлов и Уральский филиал Всесоюзного научно-исследовательского и конструкторского института Цветметавтоматика (7)) Заявители (54) УСТРОИСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВОВ

Изобретение относится к производству металлов и может быть использовано в черной и цветной металлургии для процессов струйного рафинирования расплавов.

Известно устройство, включающее промежуточный металлоприемник, из которого через доэирующее отверстие расплав (чугун) направляется в реакционную камеру. На верху реакционной камеры имеются коллекторы для подачи флюсов и газов-реагентов (1) . Струя расплава, окруженная потокамй флюса, разбивается в реакционной камере на мелкие капли струями газа, подаваемого из коллектора через направленные под углом к струе расплава сопла. Диспергированные капли расплава рафинируются газом-реагентом. Готовый металл и шлак скапливаются на дне реакционной камеры и периодически или непрерывно из нее удаляются.

Наиболее близким к предлагаемому является устройство для струйно-вэве щенного рафинирования штейнов, содеркащее металлоприемник, реакционную камеру и газоподводящие устройства, которое используются и в экспериментальных установках для пирометаллур. гических процессов цветнотт металлургии (2(.

Газовые струи из сопел коллектора направлены под углом друг к другу и

5 к струе расплава и сталкиваются в ограниченной локальной зоне. Иэ-за небольших размеров области соударения затруднен теплообмен и температура в реакционной зоне достигает (при ис10 пользовании в качестве газа-реагента кислорода) величины порядка 20002300 С. Последний фактор приводит к интенсивному испарению основных компонентов расплава, образованию боль15 шого количества бурого дыма и пыли, что снижает выход годного металла и требует сооружения дорогостоящих газоочистительных комплексов.

Как показали экспериментальные исЯО следования при полупромышленном опробовании установок струйного рафинирования производительностью 100-150 т чугуна в 1 ч, струя расплава достигает в поперечном сечении диаметра 46-80 мм.

25 Дробление струи такого диаметра вызы- . вает серьезные затруднения, так как. необходимо значительно увеличить мощность потока газа-энергоносителя,прн этом, примерно, в 2 и более раза снижается коэффициент использования гаэа 594165 ти аэратора, интенсивность которого .Увеличивается с возрастанием скорости вращения, Для более равномерного растекания расплава рабочая часть аэратора может быть выполнена конусообразной или эллиптической (за исходную принимается цилиндрическая форма аэратора) .

В качестве газа-реагента могут использоваться воздух, кислород или их смеси при окислительиых процессах или нейтральные газы (азот, аргон) при очистке готового металла (стали, черновой или анодной меди) от неметаллических включений и вредных газов.

В устройстве не исключается применение флюсующих материалов, например извести (при рафинировании чугунов), кремнеземистого флюса (при продувке штейнов) .

Целью изобретения является повышение качества металла .за счет обработки в пленочном слое.

Это достигается тем, что устройство снабжено горизонтально расположен- 10 ным в реакционной камере аэратором, рабочая часть которого состоит из пористого огнеупорного материала, а внутри него выполнен канал для подвода газа-реагента. Аэратор может быть снабжен механизмом реверсивного вращения, а газоподводы встроены в стенки реакционной камеры со стороны боковых поверхностей аэратора.

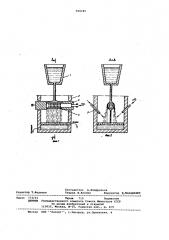

На фиг.1 изображено предлагаемое устройство, общий вид) на фиг.2 дан разрез A-А на фиг.1.

Устройство состоит из промежуточного металлоприемника 1, реакционной каМеры 2, и горизонтально установленного в реакционной камере аэратора 3.

Рабочая часть 4 аэратора выполнена из пористого огнеупорного материала и имеет внутренний канал для подачи газа-реагента. При необходимости азратор снабжается реверсивным механизмом З вращения (не показан), а со стороны боковых поверхйостей аэратора устанавливаются дутьевые устройства (газопроводы) типа водоохлаждаемых фурм 5.

Устройство работает следующим образом.

Струя расплава из промежуточного металлоприемника 1 падает на рабочую часть 4 аэратора, растекается по ней и образует тонкий пленочный слой. Газ-46 реагент поступает через внутреннюю полость аэратора, проходит через пористые огнеупорные материалы и на выходе через боковые поверхности азратора взаимодействует с тонким слоем распла-46 ва. Изменением числа оборотов аэратора при необходимости регулируется дисперсность капелек расплава при нх падении с поверхности àэратора в реакционную камеру. 60

Когда аэратор неподвижен или скорость его вращения мала, слой расплава собирается на нижней части аэратора и стекает в виде пленочной завесы на дно реакционной камеры. При увеличении скорости вращения аэратора скорость бб перемещения жидкого расплава на его верхней стороне становится заметно выше, чем Йа нижней, что приводит к отрыву пограничного слоя расплава и образованию больших зон ненулевой завих-.® ренности. В этом случае наблюдается капельный отрыв жидкости от поверхносФОрмуЛа изобретения реагента. По данным зарубежных исследований. производительность 100150 т/час является пределом для агрегатов сто йного рафинирования, Как показали предварительные опыты. на модели, наличие аэратора позволяет существенно снизить давление и в 1,52 раза расход газа для рафинирования.

Фактически избыточное давление в газо вых магистралях используется только на преодоление сопротивления пористых материалов (0,5-1,0 ати), и газовый поток с давлением 1-2 ати вполне обеспечивает -нормальное ведение процесса (в действующих установках струйного рафинирования давление газа в соплах достигает 5-10 ати и более). Дополнительно мягкий, рассредоточенный газовый поток позволяет уменьшить и интенсивность пылеобразования.

1.устройство для рафинирования расплавов, содержащее металлоприемннк, расположенную под ним реакционную камеру и гаэоподвод, о т л и ч а ю щ eе с я тем, что, с целью повышения качества металла за счет обработки в пленочном слое, оно снабжено горизонтально установленным в реакционной камере аэратором, рабочая часть которого выполнена из пористого огнеупорного материала, а.внутри- него выполнен канал для подвода. газа-реагента.

2.устройство .по .п.1 о т л и ч аю щ е е с я тем,.что аэратор снабжен механизмом реверсивного вращения.

З.устройство по пп.1 и 2, о т л ич а ю щ е е с .я тем, что газоподводы встроены в стенки реакционной камеры со стороны боковых поверхнОстей аэратора.

Источники информации, принятые во внимание при экспертизе:

1 . Патент Англии 91 187974, кл.С 7 О

1963.

2.Авторское свидетельство СССР

1В7305, кл.С 22 В 15/06,1gg4.

Составитель A.Åoíäðàòüåí

Техред И.Елимко Еорректор П.Макаревич

Редактор Т.Фадеева

Филиал ППП Патент, г.Ужгород, ул.Проектная. 4

7 73/31 Тиралс 715 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам иэобретений и открытий

113035, Иосква, Е"35, Раушская наб., д. 4/5