Устройство для получения винтовых цилиндрических заготовок

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ПОЛУЧЕ- I НИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК, содержащее три ролика с параллельными осями, один из которых является оправкой, и направляющую проводку, установленную под острым углом к образую(тим роликов, отличающееся тем, что, с целью обеспечения непрерывности процесса, ролик-оправка выполнен приводным, а два других ролика односторонне смещены относительно вертикальной плоскости, проходящей через ось приводного ролика, ^ соответственно на углы 13-17 и 72-74, 2. Устройство по п. 1, отличающееся тем, что ролик-оправка выполнен с диаметром, меньшим диаметра холостых роликов.i(ЭТсел»^со да

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСИИХ

ГЯСПЯЬЛИН

ГОСУДАРСТВЕННЫЙ. КОМИТЕТ СССР

По ДЯДЬЯМ ИЗОБ ЯтКНИй И ОТНРЦтий

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOM JJ СВИДЕТЕЛЬСТВУ (21) 2199743/25-27 (22) 16.12.75 (46) 15.,05.83. Бюл. Р 18 (72) В.Д.Чехранов, В.С.Чернобривенко, A.Í.Ìàðêoâ, В,А.Òoíàðåâ и В.Н.Давыдов (71) Днепропетровский ордена Трудового Красного Знамени институт черной металлургии им. Л.И,Брежнева (53) 621 ° 771.251(088.8) (56) 1. Авторское свидетельство

СССР Р 203608, кл. В 21 С 37/12, 28.03.76. (54)(57) 1. УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК содержащее три ролика с па<ю> > »» 5 А

S(5D В 21 С 37/12; В 21 D 11/06 раллельными осями, один из которых является оправкой, и направляющую проводку, установленную под острым углом к образующим роликов, отличающее с я тем, что, с целью обеспечения непрерывности процесса, ролик-оправка выполнен приводным, а два других ролика односторонне смещены относительно вертикальной плоскости, проходящей через ось приводного ролика, о соответственно на углы 13-17 и 72-74.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что ролик-оправка выполнен с диаметром, меньшим диаметра холостых роликов.

594636

Изобретение относится к обработ= ке металлов давлением, в частности к прокатному производству, и может быть использовано в любой отрасли народного хозяйства, где требуются изделия иэ винтовых цилиндрических заготовок.

Известно устройство для получения цилиндрических винтовых заготовок, содержащее три ролика с параллельнымн осями и направляющую проводку, установленную под острым углом к образующим .роЛиков (1) .

В это устройство полоса проката подается специальной машиной под постоянным углом формовки, свертывается с помощью трех холостых роликов в спиральные витки, которые укладываются на неподвижной оправке.

Известное устройство с симметричным расположением верхних холостых роликов относительно нижнего имеет низкую производительность в связи с цикличностью процесса и недостаточным уровнем механизации и не позволяет получать цилиндрические винтовые заготовки иэ исходного полупродукта большого поперечного сечения, например иэ квадратных заготовок размерами 80х80 мм и более.

Целью изббретения является обеспечение непрерывности процесса.

Цель достигается благодаря тому, что в предлагаемом устройстве для получения винтовых цилиндрических заготовок ролик-,оправка выполнен приводным, а два других односторонне смещены относительно вертикальной плоскости, проходящей через ось приводного ролика, соответственно на углы 13-17 и 72-74в .

Приводной ролик-оправка может быть выполнен с диаметром, меньшим диаметра холостых роликов.

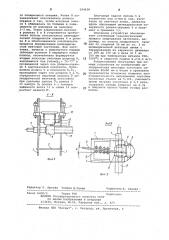

На фиг. 1 изображено,предлагаемое устройство для получения винтовых цилиндрических заготовок, общий вид; на фиг. 2 — разрез псАА на фиг. 1; на фиг. 3 — вид по стрелке

Б на фиг. 1.

На станине, состоящей из двух боковин 1, соединенных распорными болтами 2, размещен горизонтальный стол 3, на котором укреплена регулируемая направляющая роликовая проводка 4. Направляющая проводка 4 представляет собой четыре жестко соединенные пары вертикально расположенных роликов, которые могут перемещаться в направляющих прорезях верхней и нижней крышек проводки перпендикулярно направлению подачи заготовки 5. Регулированием положения пар: роликов устанавливают требуемый угол g задачи заготовки 5 в устройство (см. фиг.3).

Боковины 1 станины выполнены фигурными. Приводной ролик-оправка б установлен консольно на подшипниковых опорах, смонтированных в ста кане 7 (см. фиг. 2), который укреплен в одной иэ боковин 1. Каждый из двух холостых роликов 8 и 9 смонтирован в двух жестко связанных подшипниковых опорах 10. Для регулирования зазора между роликом-оправкой б и первым холостым гибочным роликом 8 и расстояния между- вторым

1Q холостым гибочным роликом 9 и роликом-оправкой б опоры 10 перемещают в прорезях боковин 1 соответственно в плоскостях О» 0 и О» 0, проходящих через оси приводного 6 и холос15 тых 8 и 9 роликов, с помошью установленных на боковинах 1 нажимных винтов 11 и соединенных с подшипниковыми опорами 10 гаек 12. Для перемещения винтовой заготовки 5 на приемник 13 в другой боковине вырезано фигурное отверстие.

Ролики 6,8 и 9 установлены так, что оси их параллельны, и имеют гладкую цилиндрическую рабочую поверхность. Ролики 8 и 9 могут быть набраны из шайб с калибрами, соответ ствующими профилю исходной заготовки. Все три ролика могут быть холостыми, но в этом случае необходимо иметь специальное задающее устройство. Все три ролика могут быть также приводными, однако для упрощения конструкции устройства приводным делают только стационарный ролик-оправку б. Привод ролика-оправки осуществляется от электродвигателя постоянного тока через редуктор (не показаны).

Устройство работает следующим образом.

40 Исходную полосу 5, предпочтительно квадратного сечения, с помощью роликовой проводки 4 подают в устройство под заданным углом Ы, УголЫ (см. фиг. 3) лежит в горизонтальной

45 плоскости, представляет собой угол наклона полосы относительно перпендикуляра к осям роликов 6, 8 и 9 и определяет шаг навиваемой цилиндрической винтовой заготовки. Полоса

5 непрерывно захватывается и изги,бается ведущим роликом-оправкой б и первым холостым гибочным роликом

8 благодаря смещению последнего на угол Ч » — — 13-17О относительно вертикальной плоскости, проходящей через ось приводного ролика-оправки б, и выполнению холостого ролика 8 с большим, чем у приводного ролика б, диаметром. Перемещением первого ги60 бочного ролика 8 в плоскости 0» О

4 Я» проходящей через ось этого ролика и ось ролика-оправки б, регулИруют с помощью нажимных винтов 11 и гаек 12 зазор между роликами б и B для свертывания по цилиндрической

65 винтовой линии заготовок различно594636

Редактор О. Юркова Техред M,Tåïåð

Корректор B. Гирняк

Эаказ 6430/2 Тираж 816 Подпи сное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1-3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 го поперечного сечения. Ролик 8 устанавливают относительно роликаоправки 6 так, чтобы исходная полоса 5 обжималась по толщине в зависимости от размеров на величину

1-3 мм. Таким защемлением металла в роликах 6 и 8 устраняется пробуксовка полосы относительно цилиндрической поверхности оправки 6 и ролика 8 и обеспечивается устойчивость процесса формирования цилиндрической .винтовой заготовки. Вся заготовка, начиная с подогнутого первым гибочным роликом 8 переднего конца полосы, окончательно формируется вторым холостым гибочным роликом 9, находящимся под углом(= 72-77 к

О проведенной через ось ролика-оправки 6 вертикальной плоскости. Положением ролика 9 в плоскости 0 0, проходящей через оси роликов 6 и 9; определяется наружный диаметр 2 цилиндрической винтовой заготовки: при удалении центра 0 ролика 9 от центра 0 ролика 6 с помощью нажимного винта 11 и гайки 12 воз-, растает диаметр D .

А -А

Благодаря задаче полосы 5 в устройство под углом с6 она, изгибаясь по винтовой линии, движется вдоль образующей цилиндрической поверхности ролика-оправки 6 и попадает в приемник 13.

Описанное устройство обеспечивает устойчивый технологический процесс свертывания заготовок, например, из полосы квадратного сече 0 ния со стороной 20 мм из ст. 3 по цилиндрической винтовой линии с варьированием их наружного диаметра от 208 до 270 мм и шага от 1 до

100 мм при температуре металла 95015 1060 С и скорости подачи 0,2-0,4 м/с.

Использование получаемых при помощи устройства по изобретению цилиндрических винтовых заготовок сечением 80х80 мм и более в прокатном

70 производстве позволяет повысить производительность непрерывных сортовых прокатных станов на 5-10Ъ, уменьшить время нагрева заготовок в 1,5 раза, сократить отходы (обреэь) на 2-ЗЪ и получить прокат более точных размеров.