Установка для дробления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1111 594999

Савв Советски

Социалистически)1

Ресвубяии (61) Дополнительное к авт. свид-ву (22) Заявлено 21.02.73 (21) 1884743/29-33 с Irp!!co«pl!II«I!«c! I заявки ¹â€” (51) М. Кл 2 В 02С 21/00 (43) Опубликовано 28.02.78. Бюллетень )V! 8 (ч5) Дата опубликования описания 27.03.78 (53) УДК 621.926.5 (088.8) оо делам иэобретеиий и открытий (72) Авторы изобретения

М. Г. Гончаров и А. В. Бельтюков (71) Заявитель (54) УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ

Изобретение относится к устройствам для дробления твердых материалов цилиндрической формы преимущественно цилиндрических блоков едкого патра и едкое кали, и может быть применено в химической, горнорудной и других отраслях промышленности.

Известна установка для дробления материалов, содер)кащая корпус с загрузочным и разгрузочным патрубками, расположенные в

ll "vI pОтОрь1, вI)аlцаloщисся в прот11вополож— иыс стороны от приводов.

Дробление материалов больши.; размеров, например цилш)дрич«ских блоков «дкого патра и едкое кали, па пцх пр011зводи11 нельзя. Для этого материал необходимо подвергать предварительному дроблению. Предварительное дробление материала требует болсе мощной и громоздкой установки, что вызывает дополнительные затраты на приобретение, производственные площади и электроэнергию.

Наиболее близким техническим решением из известных является установка для дробления твердых материалов, содержащая корпус с расположенными в нем на параллельных валах рабочими органами, загрузочное и выгрузочное устройства.

В этой установке для дробления твердых материалов дробление происходит за счет ударов молотков.

ГвсУАаРствеииык комитет (23) Приоритет

Совета Мииистров СССР

Недостатком установки является небольшая эффективность процесса при дроблении крупнокускового материала.

Цель изобретения — повышение эффектив5 ности процесса.

Это достигается тем, что установка для дробления преимущественно цилиндрических блоков едкого патра и едкое кали, содер)кащая корпус с расположенными В псм Ha

10 параллельных валах рабочими органами, загрузочное и выгрузочнос устройства, снабжена смо11тированными в корпусе дополнительными валами с р«жу1цими элементами, а рабочис органы на параллельных валах выпол15 нсны в виде пильных дисков, и их валы расположены перпендикулярно дополнительным валам режущих элементов.

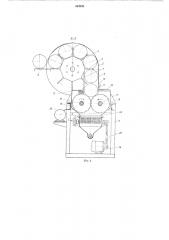

На фиг. 1 изображена описываемая установка, общий вид; на фиг. 2 — разрез по А — А

20 на фиг. 1; на фиг. 3 — устройство без загрузочного ротора; на фиг. 4 — вид по стрелке Б!!a фиг. 1; на фиг. 5 положение режущих элементов относительно зубьев подвижных планок; на фиг. 6 в вид по стрелке В на

25 фиг. 2; на фиг. 7 — вид по стрелке Г на фиг. 2.

Устройство состоит из корпуса 1, установл«нного на раме 2. В верхней части корпуса размещен загрузочный ротор 3, на наружной повср хностп которого радиально прикрепле594999

65 ны два ряда захватывающих лопаток 4. Ротор заключен в кожух 5, перед которым со стороны загрузки установлен склиз 6 для подачи материала на лопатки ротора, С противоположной стороны от загрузочного отверстия кожух снабжен течкой для выпуска материала. Для выхода лопаток ротора из тсчки в ес задней стенке 7 прорезаны продольные отверстия 8. В передней степке 9 имеется поперсчнос отверстие 10 для прохода подвижной стенки 11, благодаря которой можно изменять выходное сечение течки, что обеспечивает подачу материала различного диаметра. Стенка 11 прикреплена к горизонтальной плите 12, которая может псремсщаться в горизонтальной плоскости во внутрь течки. Для предотвращения удара материала по пильным дискам верхний край подвижной стенки отогнут наружу и служит направляющей для материала.

С этой же целью с противоположной стороны подвижной стенки имеется подпружиненная стенка 13, являющаяся продолжением задней стенки 7 разгрузочной течки кожуха.

Привод ротора осуществляется от электродвигателя 14 через клиноременную передачу

15 и редуктор (на чертеже не показан).

Внутри корпуса расположены два параллельных вала 16 и 17, на которых жестко с определенным шагом установлены пильные диски 18 и 19, сориентированные один против другого.

Привод валов пильных дисков осуществляется от электродвигателя 20, клиноременной передачи 21 и зубчатой пары 22 с паразитными шестернями 23, расположенных на противоположных концах валов по отношению к клиноременной передаче.

Ниже пильных дисков установлены направляющие планки 24, лежащие в одной плоскости с пильными дисками. Нижние кромки направляющих планок выполнены в виде зубьев поперечной пилы (cM, фиг. 5). Такая конструкция позволяет использовать энергию удара режущих элементов. При этом происходит одновременно и резание и скалывание материала. Направляющие планки выполнены подвижными для регулирования расстояния между ними и пильными дисками в вертикальной плоскости, Регулирование положения направляющих планок осуществляется перемещением болтов

25 и 26, прикрепленных к опорам 27 направляющих планок по два с каждой стороны.

Болты перемещаются в пазах степки корпуса

28 (см. фиг. 6). Фиксирование направляющих планок в требуемом положении осуществляется гайками 29.

Под направляющими планками параллельно им расположены валы 30 — 34, на которых жестко установлены режущие элементы 35, выполненные в виде отрезного резца. Конструкция режущих элементов может быть и другой формы в зависимости от твердости материала, подвергаемого дроблению. г

35 0

Режущие элементы установлены по отноц!с!!Ию к !!с!Правляющим планкам так, что оссв!!с впадины зубьев совпадают с осевыми режущих элементов (см. фиг. 5). Благодаря этому одновременно vloiKcT происходить резаll llo м ! II скс!,!!ы в>!!!! !с его о зубья на-!!равляющпх планок.

Привод валов режущих элементов осуществляется or электродвигателя 36 через клинорсмснную передачу 37, шестерни 38, сидящие на каждом валу и находящиеся в зацеплении друг с другом (см. фиг. 7). В нижней части корпуса вмонтирован шнек 39 для выгрузки дроблсного материала. Привод шнека осуществляется от электродвигателя 40 через клинорсмснную передачу 41 и редуктор 42.

В слу !ас небольшой производительности установка может быть выполнена без ротора !! кожуха (см. фиг. 3) и снабжена только загрузочной течкой 43 и склизом 44.

Устройство работает следующим образом.

Включают в работу все приводы установки. Освобожденные от металлической тары едкий патр или едкое кали подают подъемником (на черте>кс не показаны) на склиз 6. Со склиза материал скатывается на лопатки 4 ротора. Ротор транспортирует материал в разгрузочную течку. До тех пор пока каждая пара лопаток 4 ротора 3 не выйдет из разгрузочной тсчкп, они все время прижимают блок материала к вращающимся пильным дискам

18 и 19, благодаря чему повышается эффективность резания. Материал, попадая на пильHûå диски, вращающиеся навстречу один другому, разрсзается и проходит вниз между ними и направляющими планками 24. Выходя из направляющих планок, материал начинает срезаться режущими элементами 35.

Во время резания также происходит скалывание материала о нижнюю зубчатую кромку направляющих планок.

Срезанный и сколотый материал падает на вращающийся шнек 39 и выгру>кается в тару (на чертеже не показано).

Использование установки в промышленности позволяет производить дробление цилиндрических блоков едкого натра и едкое кали, что значительно повышает производительность и качестве измельчения.

Формула изобретения

Установка для дробления преимущественно цилиндрических блоков едкого патра и едкое кали, содержащая корпус с расположенными в нем на параллельных валах рабочими органами, загрузочное и выгрузочное устройства, отличающаяся тем, что, с целью повышения эффективности процесса, установка снабжсна смонтированными в корпусс дополнительными валами с режущими элементами, а рабочие органы на параллельных валах выполнены в виде пильных дисков и пх валы расположены перпендикулярно дополнительным валам режущих элсментов,