Устройство для прессования полых изделий на немагнитных материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1i i1 595034

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 08.10.75 (21) 2180327/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 28.02.78. Бюллетень № 8 (45) Дата опубликования описания 22.03.78 (51) М Кa - "В 21С 31 00

Государственный комитет

Совета Министров СССР ло делам изобретений н ATKpblTHH (53) УДК 621,777.67 (088.8) (72) Авторы изобретения

Н. В. Александрин, М. Ф. Захаров и Н. В. Мозгалев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ

ИЗ НЕМАГНИТНЫХ МАТЕРИАЛОВ

Изобретение относится к области обработки металлов давлением и может быть использовано при прессовании полых изделий из немагнитных материалов.

Известно устройство для прессования по- 5 лых изделий из немагнитных материалов, содержащее соосно размещенные контейнер, мундштук с матрицей, прессштемпель с иглой и датчики положения иглы (11.

В этом устройстве определение положения инструмента производится до начала прессования в расчлененном состоянии, что снижает производительность устройства и точность геометрических размеров прессизделий.

Кроме того, известное устройство не позволяет определить толщину стенки трубы или профиля в процессе прессования.

Целью изобретения является повышение производительности устройства и обеспечение возможности измерения толщины стенки изделия.

Для этого в устройстве для прессования труб и полых изделий из немагнитных материалов, содержащем соосно размещенные контейнер, мундштук с матрицей, прессштемпель с иглой и датчики положения иглы, последние выполнены в виде дифференциальных трансформаторов и смонтированы в выполненных в матрице радиальных отверстиях, выходящих на ее внутреннюю поверхность.

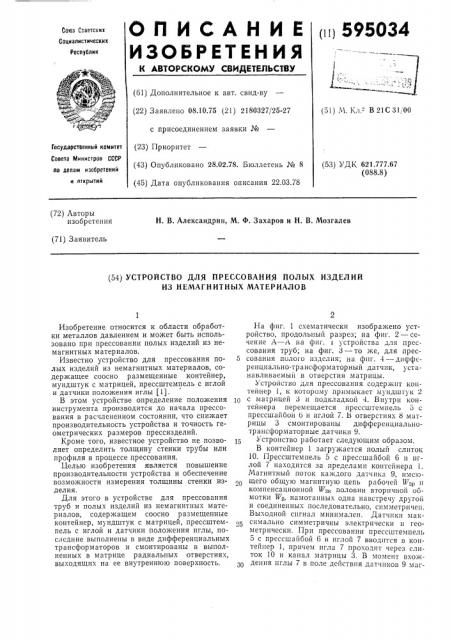

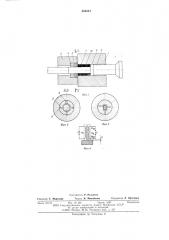

На фиг. 1 схематически изображено устройство, продольный разрез; на фиг. 2 — сечение A — a на фиг. i устройства для прессования труб; на фиг. 3 — то же, для прессования полого изделия; на фпг. 4 — дшрференциально-трансформаторный датчик, устанавливаемыи в отверстия матрицы.

Устроиство для прессования содержит контейнер 1, к которому примыкает мундштук 2 с матрицей 3 и подкладкой 4. Внутри контейнера перемещается прессштемпель 5 с прессшайоой 6 и иглой 7. Ь отверстиях 8 матрицы 3 смонтированы дифференциальнотрансформаторные датчики 9.

Устроиство работает следующим образом.

В контейнер 1 загружается полый слиток

l0. Прессштемпель 5 с прессшайбой 6 и иглой 7 находится за пределамп контейнера 1.

Магнитный поток каждого датчика 9, имеющего общую магнитную цепь рабочей 1Гар и компенсационной Ws> половин вторичной обмотки W2, намотанных одна навстречу другой и соединенных последовательно, симметричен.

Выходной сигнал минимален. Датчики максимально симметричны электрически и геометрически. При прессовании прессштемпель

5 с прессшайбой 6 и иглой 7 вводится в контейнер 1, причем игла 7 проходит через слиток 10 и канал матрицы 3. В момент вхождения иглы 7 в поле действия датчиков 9 маг595034 нитное поле последних смещается в сторону иглы 7, являющейся общим для всех датчиков якорем. Вследствие этого, потокосцепление компенсационной половины WH вторичной обмотки каждого датчика становится отличным от потокосцепления рабочей половины W ð. Магнитная нейтраль смещается относительно своего первоначального положения в сторону иглы 7. Величина ЭДС, наведенной во встречно включенных половинах W» и Ю р обмотки W>, являющейся мерой контролируемого зазора S между иглой 7 и матрицей 3, фиксируется регистрирующим прибором (на чертеже не показан). Прессуемая труба или изделие из немагнитного материала не является препятствием для магнитного потока датчика 9.

Таким образом, определение положения иглы в процессе прессования позволяет измерить толщину стенки прессизделия по всей его длине. Количество и взаимное расположение датчиков 9 в матрице 3 определяется конфигурацией прессизделия, габаритами матрицы и датчиков и устанавливается в каждом конкретном случае.

Устройство позволяет контролировать положение иглы как в процессе прессования, так и после него. Кроме того, оно позволяет контролировать положение иглы и толщины стенки прессизделия в непосредственной близости от калибрующего пояска матрицы, что дает возможность своевременно изменить ход процесса прессования с целью исключения брака по разнотолщинности труб и полых изделий, обеспечивает определенис угла поворота иглы вокруг оси.

Устройство позволяет определять положения иглы и толщину стенки труб и полых изделий в диапазоне 0,5 — 10 мм с точностью

10 005м .

Формула изобретения

Устройство для прессования полых изде",èé из немагнитных материалов, содержащее соосно размещенные контейнер, мундштук с матрицей, прессштемпель с иглой и датчики положения иглы, отличающееся тем, что, с целью повышения производительности и обеспечения возможности измерения толщины стенки изделия, датчики положения иглы выполнены в виде дифференциальных трансформаторов и смонтированы в выполненных в матрице радиальных отверстиях, выходящих на ее внутреннюю поверхность.

25 Источники информации, принятые во внимание при экспертизе

1. Отчет ВНИИМЕТМЛШ о работе по теме бб.1 51 — 4 «Разработка и изготовление аппаратуры для контроля соосности деталей

ЗО пресса 108ТП», 19б8, с. 129.

595034

A 7 gg ь 5

Pue j

Риз, 2

Фыг, Ф

Составитель Р. Радькова

Редактор Т. Морозова Техред И. Михайлова Корректор Л. Брахнина

Подписное

Заказ 181, 11 Изд. М 303 Тираж 1087

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва,,Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2