Способ обработки металлов давлением

Иллюстрации

Показать всеРеферат

ВСЕСОК) 3 1ДУ

И ТЕНТ...:.:, .-,,ц

1 бттбл,натек 1 -д

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

1 Ц 595046

Саюв Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 09.07.75 (21) 2154643/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 28.02.78. Бюллетень № 8 (45) Дата опубликования описания 03.03.78 (51) М. Кл. В 2IJ 5/00

Государственный комитет

Сове а Ми«с ров СССР по делам изооретений и открытий (53) УДК 621.73(088.8) (72) Авторы изобретения

В. Н. Лукашенко и М. Ф. Захаров (71) Заявитель (54) СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Изобретение относится к области обработки металлов давлением, а именно, к кузнечнопрессовому производству и может найти применение в металлургии и машиностроении.

Известен способ обработки металлов сво- 5 бодной осадкой из различных металлов и сплавов (1).

Известный способ осадки не позволяет получить точную геометрию изделия и производить осадку заготовок длиной больше трех 10 диаметров.

Известен способ обработки металлов давлением путем осадки в деформирующем инструменте (2).

Однако этот способ изготовления деталей 15 также не позволяет производить осадку заготовок длиной более трех диаметров и не обеспечивает однородности структуры и свойств получаемых изделий из-за различия в характере течения металла в разных зонах заго- 20 товки.

Целью изобретения является повышение качества изделий за счет обеспечения однородности структуры и механических свойств по 25 объему изделия.

Это достигается тем, что при осадке каждой заготовки осуществляют ее проталкивание через деформирующий инструмент последующей заготовкой, при этом одновременно оса- ЗО

2 живают задний конец предыдущей и передний конец последующей заготовок.

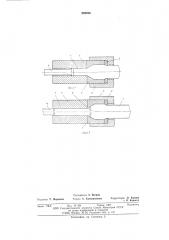

На фпг. 1 показан начальный момент процесса; на фиг. 2 показан момент осадки заднего конца предыдущей заготовки и переднего конца последующей заготовки.

Заготовку 1 помещают в контейнер 2 штампа. В начальный момент отверстие тормозной фильеры 3 штампа закрыто. Действием пуансона 4 производят осадку переднего конца заготовки 1 до размеров полости матрицы 5, помещенной вместе с фильерой 3 в обойму 6 штампа.

Затем отверстие тормозной фильеры 3 открывают и проталкивают заготовку 1 через штамп, производя осадку ее на локальном участке, непрерывно деформируя ее по всей длине. Осадку заготовки ведут до тех пор, пока она не пройдет весь цилиндрический участок контейнера 2 штампа.

После этого в контейнер 2 штампа загружают следующую заготовку 7 и продолжают проталкивание заготовок через штамп.

В этот момент закапчцвается осадка предыдущей заготовки и начинается осадка следующей.

Процесс осадки при изготовлении изделий по данному способу будет происходить в том случае, если прп проталкивании заготовок через штамп будет иметь место сопротивление

595046 движению изделия в зоне осадки, достаточное для возникновения сжимающих напряжений, превышающих сопротивление материала пластическому деформированию.

Для облегчения разделения полученных изделий между торцами заготовок вводят какойлибо разъединительный элемент из материала, отличающегося от материала заготовок, например, для этой цели можно использовать нанесение на торцы заготовок какой-либо 10 смазки или помещать между ними пластичные шайбы. В зависимости от материала деформирование производят с нагревом или без нагрева заготовок, с применением различных видов смазки или без нее. 15

Пример осуществления предложенного способа.

Осадку заготовки 1 из сплава Д16 с размерами Я92Х600 мм до размеров Ы 165Х

Х200мм производят в штампе, имеющем при- 20 емный контейнер 2 с размерами B 90Х620мм и тормозную фильеру 3 с выходным каналом

B 165 мм. Перед осадкой первой заготовки отверстие тормозной фильеры закрыто.

Заготовку нагревают до 430 — 450 С, темпе- 25 ратуру штампа поддерживают в пределах

380 — 400 С.

Воздействием пуансона 4 производят осадку переднего конца заготовки до заполнения полости матрицы 5, помещенной вместе с филье- 30 рой 3 в обойму б штампа.

Затем отверстие тормозной фильеры 3 открывают и проталкивают заготовку 1 через штампы, производя осадку ее на локальном участке. 35

После того, как пуансон дойдет до конца контейнера 2 штампа, его отводят в исходное положение, на ось штампа подают следующую заготовку 7 и холостым ходом пуансона 4 вводят ес в контейнер 2 и продолжают осадку, 40 проталкивая заготовку через штамп. При этом, в начальный момент следующего рабочего цикла происходит одновременно осадка заднего конца предыдущей заготовки и переднего конца последующей с усилием в пределах

140 †1 тонн.

Использование предлагаемого способа в кузнечно-прессовом производстве позволит значительно улучшить качество изделий, получаемых осадкой по их длине и поперечному сечению, благодаря тому, что осадку заготовок производят при постоянном по форме и объему очаге деформации, и производить осадку заготовок, имеющих на много большее отношение длины к поперечным размерам (5 и более), чем это возможно при осадке известными способами. Благодаря этому становится возможным изготовление заготовок из высоколегированных сплавов в 1,5 — 2 раза большего диаметра, что значительно расширяет номенклатуру изделий металлургического и машиностроительного производства.

Формула изобретения

Способ обработки металлов давлением путем осадки заготовки в деформирующем инструменте, отличающийся тем, что, с целью повышения качества за счет обеспечения однородности свойств и структуры прорабатываемого объема, при осадке каждой заготовки осуществляют ее проталкивание через деформирующий инструмент последующей заготовкой, при этом одновременно осаживают задний конец предыдущей и передний конец последующей заготовок.

Источники информации, принятые во внимание при экспертизе

1. Ковка и объемная штамповка стали, Справочник под ред. Сторожева М. В., т. 1, М., «Машиностроение», 1967, с. 257 — 258.

2. Ковка и объемная штамповка стали, Справочник под ред. Сторожева М. В., т. 1, М., «Ìàøèttoñòðîñíèå», 1967, с. 314.

595046

Фиг. 2

1зсдактор Т. Морозова

Подписное

Заказ 178/6 Изд, М 304 Тираж 1087

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4,:5

Типография, пр. Сапунова, 2

Составитель А. Патрии

Тсхред А. Камышникова

Корректоры: Л. Котова п Л. Корогод