Устройство для футеровки и профилирования заливочного желоба центробежной машины

Иллюстрации

Показать всеРеферат

(и) 595065

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиии

Социалистически

Реслублии (61) Дополнительное к авт. свид-ву (22) Заявлено 27.12.76 (21) 2435134/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 28.02.78. Бюллетень № 8 (45) Дата опубликования описания 10.03.78 (51) М. Кл з В 22D 13/10

В 22D 41/02

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.74.042 (088.8) (72) Авторы изобретения

В. В. Андреев, A. А. Тихомиров и И. К. Гончаров

Липецкий трубный завод (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ФУТЕРОВКИ И ПРОФИЛИРОВАНИЯ

ЗАЛИВОЧНОГО ЖЕЛОБА ЦЕНТРОБЕЖНОЙ МАШИНЫ

Изобретение относится к литейному производству, в частности к оборудованию для футеровки и профилирования внутренней поверхности заливочных желобов машин центробежного литья и предназначена для использования на заводах, отливающих центробежным способом трубы с применением желоба для заливки и распределения в литейной форме металла.

Известно устройство для футеровки форм центробежного литья накаткой профильным валиком, состоящее из профильного вала, укрепленного в подшипниках качения на подвижных опорах (1J. 11ри футеровке формы профильный вал вводят в форму, а подвижные опоры смещают вниз до соприкосновения с формовочной смесью, предварительно распределенной в форме. Вал начинает вращаться и, обкатывая форму изнутри, уплотняет и профилирует слой смеси.

Однако с помощью этого устройства затруднительно послойное уплотнение различного по составу материала футеровки, так как для уплотнения и профилирования второго слоя материала футеровки необходимо снимать крышки формы для накатки первого слоя и устанавливать другие, с меньшим диаметром отверстий, чтобы насыпать второй слой материала футеровки, распределить его скребком, а затем обкатать форму изнутри роликом. Замена и установка крышек формы зна пггельно удлиняют процесс футеровки.

Цель изобретения — обеспечение послойного уплотнения различного по составу материаб ла футеровки.

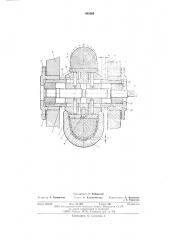

Для этого ступица ролика устройства для футеровки выполнена в виде двух взаимодействующих с бортами желоба усеченных конусов, обращенных один к другому большими

1п основаниями, а ось выполнена с окнами, в которых размещены пальцы, жестко связанные с конусами ступицы и двумя втулками, каждая из которых установлена на противоположного направления участках резьбы винта, вхо15 дящего в полость оси ро.пика, На чертеже схематично изображено устройство для футеровки, общий вид.

Устройство для футеровкн и профилирова20 ния внутренней поверхности заливочного же-. лоба центробежной машины состоит из подвижных возвратно-поступательно вдоль желоба 1 опор 2, в которых закреплен на ободе 3, привернутом впптамп 4 к кольцевому выступу вращаемой осп 5, установленной во втулках

6, ролик 7 из полнуретана.

Ступица ролика выполнена в виде двух взаимодействующих с бортами желоба усеченных конусов 8 и 9, обращенных один к друго30 му большими основаниями.

Э

Ось ролика выполнена с окнами 10, в кото. рых размещены пальцы 11, жестко связанные с конусами ступицы и двумя втулками 12 и 13, каждая из которых установлена на противоположного направления участках резьбы винта

14, входящего в полость оси ролика и ограниченного от горизонтального смещения распорными втулками 15 и 1б. Конец 17 винта, имеющий форму квадрата, выступает из оси ролика.

Описанное устройство для футеровки и профилирования работает следующим образом.

В желоб закладывается пастообразный материал футеровки и равномерно распределяется скребком.

Затем в желоб 1 со стороны основания вводится ролик 7, который опирается усеченными конусами 8 и 9 на борта желоба. После этого опорам 2 сообщают поступательное движение вдоль оси желоба, и ролик 7, взаимодействуя конусами 8 и 9 с бортами желоба 1, прокатывается до носка желоба по материалу футеровкп, выдавливая его и профилируя внутреннюю поверхность желоба. При необходимости опорам 2 сообщают возвратное движение, и ролик 7 вновь прокатывается до основания желоба, взаимодействуя конусами 8 и 9 с бортамп желоба 1.

Так футеруют и профилируют внутреннюю поверхность желоба первым слоем материала футеровки.

Нанесенный слой футеровки для упрочнсния подсушивают и выдерживают.

После этого наносят второй слой материала футеровки, для чего в желоб закладывают отличающийся по составу от первого слоя пастообразный материал футеровки и равномерно распределяют скребком.

Поворачивают конец 17 винта 14 и раздвигают втулки 12 и 13 и жестко связанные с ними при помощи пальцев 11 конуса 8 и 9 ступицы ролика 7 на расстояние а, и со стороны основания желоба 1 вводят ролик 7, который опирается усеченными конусами 8 и 9 на борта желоба 1 и устанавливается выше нанесен4 ного на желоб 1 первого слоя фу-..:ðoàêè на расстояние б.

Опорам 2 сообщают поступательное движение вдоль оси желоба, прокатывают ролик 7

5. до носка желоба по второму слою материала футеровки, выдавливая его и профилируя внутреннюю поверхность желоба 1. При необходимости ролик 7 прокатывают 2 — 3 раза, взаимодействуя конусами 8 и 9 ступицы роли10 ка с бортами желоба.

Нанесенный второй слой материала подправляют и сушат. Футерованный желоб готов к работе.

Предложенное устройство позволяет осуще15 ствить послойное уплотнение различного по составу материала футеровки с наименьшими затратами ручного труда и времени и высоким качеством изделия.

20 Формула изобретения

Устройство для футеровки и профилирования заливочного желоба центробежной машины, преимущественно его внутренней поверх25 ности, содержащее ролик со ступицей, закрепленный на вращаемой ос«, установленной во втулках на подвижпых возвратно-поступательно вдоль желоба опорах, о т л и ч а ю щ е еся тем, что, с целью обеспечения послойного уплотнения различного по составу материала футеровки, ступица ролика выполнена в виде двух взаимодействующих с бортами желоба усеченных конусов, обращенных один к другому большими основаниями, а ось выполнена с окнами и снабжена размещенными в ппх пальцами, жестко связанными с конусами ступицы и двумя втулками, каждая из которых установлена на противоположного направления участках резьбы винта, входящего в полость оси ролика.

Источники информации, принятые во внимание при экспертизе

1. Степанов Ю. Л. и др. Специальные виды литья. М., «Машиностроение», 1970, 45 с, 197, рис. 113.

1, Составитслв Г. Кнбовский

Тск1нд А, Каа1ышникова

Коррскторы: Л. Брахнина и 3. Тарасова

Рсдактс р А. Купр я ко в а

Подппсиос

Типография, пр. Сапунова, 2

Заказ 254/12 Изд. ¹ 282 Тир анс 964

НПО Голдарствсниого когвитста Совста Министров СССР но дслам пзобрстсннй и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4, 5