Сталь

Иллюстрации

Показать всеРеферат

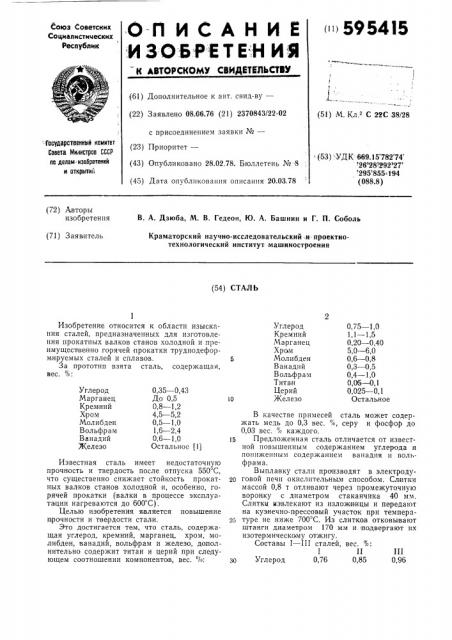

и» 595415

ОП ИСАНИЕ

И ЗОБР ЕТЕ Н ИЯ

Союз Советских

Социалистических

Республик

К ЬетОЕСКОМ СВИДЕтЕЛЬСтВЮ (61) Дополнительное к авт. свид-ву— (22) Заявлено 08.06.76 (21) 2370843/22-02 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 28.02.78. Бюллетень № "8 (45) Дата опубликования описания 20.03.78

Л (51) М. Кл.е С 22С 38/28 Государственный комитет

Совета Милистрав СССР па делам: изобретений и открытий (53) . УД К 669.15 782 74 26 28! 292 27

295 855 ).94 (088.8) (72) Авторы изобретения

В. А. Дзюба, М. В. Гедеон, Ю. А. Башнин и Г. П. Соболь (71) Заявитель

Краматорский научно-исследовательский.и проектиотехнологический институт машиностроения (54) СТАЛ Ь

Углерод

Марганец

Кремний

Хром

Молибден

Вольфрам

Ванадий железо

0,35 — 0,43

До 0,5

0,8 — 1,2

4,5 — 5,2

0,5 в 1,0

1,6 — 2,4

0,6 в 1,0

Остальное (11

В качестве примесей сталь может содержать медь до 0,3 вес. "О, серу и фосфор до

0,03 вес. o каждого.

Предложенная сталь отличается от известной повышенным содержанием углерода и пониженным содержанием ванадия н вольфра ма.

Выплавку стали производят в электроду2о говой печи окислнтельным способом. Слитки массой 0,8 т отливают через промежуточную воронку с диаметром стаканчика 40 мм.

Слитки извлекают из излоионицы и передают на кузнечно-прессовый участок при темпера2 туре не ниже 700 С. Из слитков отковывают штанги диаметром 170 мм и подвергают их изотермическому отжигу.

Составы 1 — III сталей, вес. %:

1 II

0,76 0,85

Ш

0,96 зо Углерод

Изобретение относится к области изыск",ния сталей, предназначенных для изготовления прокатных валков станов холодной и преимущественно горячей прокатки труднодеформируемых сталей и сплавов, За прототип взята сталь, содержащая, вес. %:

Известная сталь имеет недостаточную прочность и твердость после отпуска 550 С, что существенно снижает стойкость прокатных валков ста нов холодной и, особенно, горячей прокатки (валки в процессе эксплуатации нагреваются до 600 С).

Целью изобретения является повышение прочности и твердости стали.

Это достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, вольфрам и железо, дополнительно содержит титан и церий при следующем соотношении компонентов, вес. %:

Углерод

Кремний

Марганец

Храм

Молибден

Ванадий

Вольфрам

Титан

Церий

Железо

0,75 — 1,0

1,1 — 1,5

0,20 — 0,40

5,0 — 6,0

0,6 — 0,8

0,3 — 0,5

0,4 — 1,0

0,05 — 0,1

0,025 — 0,1

Остальное

595415

4 при горячей прокатке более высокую стойкость валков за счет большей сопротивляемости контактным разрушениям в процессе экплуатации.

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, вольl0 фрам и железо, отличаю щаяся тем, что, с целью повышения прочности и твердости, она дополнительно содержит титан и цервй прн следующем соотношении компонентов, неe о/о.

Механические свойства сталей после закалки в масле при 1040 С И отпуска при

550 С представлены в таблице.

Л Ю

С я

e(o

v >

0 О

И

Д о

Е

Сталь

Прототип

Состав 1

Состав II

Состав 111

188

198

204

37

31

61

216

228

232

236

2,9

7.0

7,0

6,5

Источники информации, принятые во внимание при экспертизе

Более высокие значения твердости на поверхности прокатных валенков, изготовленных 30 1. Авторское свидетельство СССР М 265457, из предлагаемой стали, позволяют получить кл. С 22С 38/24, 1970.

Составитель С. Дергачева

Техред А. Камышникова

Редактор А. Купрякова

Корректоры: Н. Федорова и О. Тюрины

Подписное

Hw. № 273 Тираж 787

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Заказ. 1771

МОТ, Загорский филиал

Кремний

Марганец

Хром

Молибден

Ва надий

Вольфрам

Титан

Церий

Медь

Сера

Фосфор

Железо

1,1 5 1,3 1,47

0,25 0,3 0,35

5,1 5,5 5,8

0,6 0,65 0,75

0,3 0,4 0,5

0,4 0,6 0,9

0,05 0,07 0,1

0,026 0,05 0,09

0,20 0,25 0,1 5

0,014 0,011 0,015

0,016 0,014 0,019

Остальное ОстальноеОстальное

Углерод

Крем ний

Марганец

Хром

Молибден

Ва надий

Вольфрам

Тита и

Це,рий

Железо

0,75 — 1,0

1,1 — 1,5

0,20 — 0,40

5,0 — 6,0

0,6 — 0,8

0,3 — 0,5

0,4 в 1,0

0,05 — 0,1

0,025 — 0,1

Остальное