Способ прокатки слитков и слябов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.01.77(21) 244653 9/22-02

Союз Советских

Социалистических

Республик. (») 596303 (51) М. Кл.

B 21 B 1/02 с присоединением заявки №

ГосуДарственный комитет

Совета Министров СССР оо делам изобретений и открытий (23) Приоритет— (43) Опубликовано05.03.78.Бюллетень № 9 (45) Дата опубликования описания (53) УДК 621.77.04 (088.8) В. М. Клименко, Э. А. Орнатский, В. С. Горелик, Г. М, Шульгин, Д, И. Балон и В. И, Погоржельский (72) Авторы изобретения

Донецкий о (71) Заявитель (54) СПОСОБ ПРОКАТКИ СЛИТКОВ И СЛЯБОВ

Изобретение относится к области обработки металлов давлением, преимущественно к горячей прокатке слитков и слябов в обжимных реверсивных клетях и черновых группах широкополосных станов.

Известен способ прокатки слябов на реверсивных обжимных клетях, основанный на перераспределении обжатий между четными и нечетными пропусками. В четных пропусках сосредоточена суммарная величина обжатий по всей длине слитка, а нечетные делаются прогладочными, причем ориентация головной части слитка относительно рольгангов сохраняется в процессе прокатки постоянной (1) .

По этому способу величина торцовой обрезки остается высокой вследствие сосредоточенной неравномерной деформации на концевой части слитка.

Известен способ горячей прокатки слябов, по которому сляб прокатывают неоднократно в профилированных вертикальных валках, что позволяет получить слябы нужной ширины с плоскими боковыми кромками (2). Однако ве- 20 личина наката и торцовой обрези остается высокой из-за неравномерной деформации на концевых и головных частях сляба. Вследствие этого уменьшается средняя вытяжка сляба, так как .металл деформируется, в основном, в приконтактных слоях.

Известен также способ прокатки слитков, включающий получение недокатов для обеспечения повышенных обжатий по условиям захвата и дальнейшую прокатку этих недокатов на заданный размер (3).

Однако величина торцовой обрези также остается высокой. Это обусловлено тем, что вследствие неравномерной деформации на концевых участках раската, прокатываемых до образования «жестких» концов (внешних зон), формируется «накат» (рогообразные выступы на концах), причем величина наката на концевой части раската при нереверсивной прокатке существенно (в 5 раз и более) больше, чем величина наката на его головной части.

При реверсивной прокатке вследствие чередования концевой и головной частей величина наката (а, следовательно, и торцовой обрези) на концах выравнивается, однако суммарная масса отрезаемых в обрезь концов раската практически не изменяется по сравнению с нереверсивной прокаткой.

Цель изобретения — уменьшение торцовой обрези и увеличение вытяжки при прокатке слитков и слябов.

Эта цель достигается тем, что по предложенному способу после получения недоката с длиной прокатанной части по крайней мере равной высоте слитка или сляба прерывают

596301 процесс прокатки, меняют íà 180 ориентацию головной и концевой частей недоката относительно первоначального направления прокатки, задают недокат в валки концевой частью и докатывают его до кспца, причем для изменения ориентации головной и концевой частей 5 недоката при реверсивн;й прокатке концевую часть недоката пропускают без обжатия при разветенных валках, а затем валки реверсируют и устанавливают первоначальный зазор между ними, а при непрерывной прокатке недокат вначале извлекают из валков, а затем разворачивают его на 180 .

При этом прокатка концевой части раската происходит в условиях, аналогичных условиям прокатки головной части, вследствие чего суммарная величина наката уменьшается, а вы- 15 тяжка увеличивается.

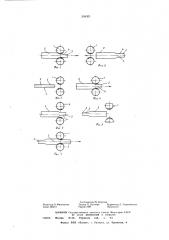

На фиг. 1 — 7 показаны возможные варианты реализации предлагаемого способа при реверсивной (фиг. 1 — 3) и нереверсивной прокатке (фиг. 4 — 7).

На фиг. 1 — 7 обозначены валки 1, недокат 2 с накатом 3 на головной части и жесткий конец 4.

При реверсивной прокатке недокат 2 обжимают в валках до получения «жесткого» конца 4 (фиг. 1). Затем валки разводят для свободного пропуска оставшейся необжатой части недоката 2, после чего их реверсируют, устанавливают между ними первоначальный зазор, задают недокат 2 концевой частью в валки (фиг. 2) и докатывают его до конца (фиг. 3).

При нереверсивной прокатке по предлагас»oìó способу недокат обжимают в валках

;и получения «жесткого» конца 4 и останавливают валки (фиг. 4). Затем недокат извлекают из валков (например, путем реверса подающего З5 рольганга) (фиг. 5), кантуют раскат на 180, приводят валки во вращение, задают недокат

2 концевой частью в валки 1 (фиг. 6) и докатывают его до конца (фиг. 7). Длину прокатанной части (величину «жесткого» конца 4) ра< ката 2 выбирают при этом по крайней мере равной высоте слитка или сляба.

Пример. Производили сопоставимую прокатку двух свинцовых слябов сечением 30 х 150 мм одинаковой начальной длины до конечного се- яия 30х 105 мм. Один сляб прокатывали по 4

"4вестному, а второй — по предлагаемому cllo.:вбу.

Обжатия и количество пропусков для. этих слябов были одинаковыми: два пропуска в ящичном калибре по узкой грани с обжатием в каждом по 10 мм чередовали с одним проглаживающим пропуском по широкой грани на гладкой бочке с постоянным межвалковым зазором 30 мм. Произвели шесть пропусков в ящичном калибре и три проглаживающих пропуска на гладкой бочке.

На полученных конечных раскатах накаты головной и концевой частей были отрезаны и взвешены. Обрезь головной части практически не изменилась, тогда как обрезь концевой части раската, прокатанного по предлагаемому способу, уменьшилась в 5,3 раза. Снижение величины суммарной обрези головной и концевой частей составило в условиях эксперимента 69 /р. Длина годной части раската увеличилась на 2,2 /О.

Формула изобретения

1. Способ прокатки слитков и слябов, включающий получение в валках промежуточных недокатов, отличающийся тем, что, с целью уменьшения торцовой обрези и повышения вытяжки при получении недоката с длиной прокатанной части, по крайней мере равной высоте слитка или сляба, процесс прокатки прерывают, меняют ориентацию головной и концевой частей недоката относительно первоначального направления прокатки, задают недокат в валки концевой частью и докатывают его до конца.

2. Способ по п. 1, отличающийся тем, что, с целью изменения ориентации головной и концевой частей недоката при реверсивной прокатке, концевую часть недоката пропускают при разведенных валках без обжатия, затем валки реверсируют и устанавливают между ними первоначальный зазор.

3. Способ по и. 1, отличающийся тем, что, с целью изменения ориентации головной и концевой частей недоката при непрерывной прокатке, недокат извлекают из валков и разворачивают на 180 .

Источники информации, принятые во внимание при экспертизе:

1. Патент Японии Ме 50-24900, кл. 12 С 211.2.

2. П атент Великобритании Ме 1349682, кл. В3М, 1966.

3. Горенштейн М. М. Трение и технологические смазки при прокатке, Киев, «Техника», 1972, с. 92 — 93.

596301

Щ/г. !

Puz. 3

Риг. Ф

Фиг. Б гт тиг. 7

ЦНИИПИ Государственного комитета Совета Минисгров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4 5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор О. Филиппова

Заказ 963/11

Составитель М. Блатова

Техред О. Луговая Корректор Д. Мельниченко

Тираж 108т Подписное