Способ выделения циклопентадиена

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О П И C А Н И Е (ii 596565

ИЗОБРЕТЕН ИЯ (61) Дополнительное к авт. свид-ву (22) Заявлено;20.03,75 (21) 2114599/23 0 (51) М. Кл. с.присоединением заявки № (23) Приоритет (43) Опубликовано 05.03.78. Бюллетень № 9

С 07 С 7/01

С 07 С 13/14

Гасударственный намнтет

Саавта Инннстрса СССР па делам нзсбретвннй н аткрытнй (53) УДК 547.714.72 (088.8) (45) Дата опубликования описания 14.02.78 (72) Авторы изобретения

Б. А. Сараев. Б. А. Григорович, С. Ю. Павлов, С. Ю. Розов, В. Н. Короткова, В. Ш, Фельдблюм, А, М. Кутьнн Б, С, Короткевич, В. М. Бытина, N. Э. Аэров, Т, A. Быстрова и В, Н= Вострикова (71) Заявитель (54) СПОСОБ ВЬЩЕЛЕНИЯ ЦИКЛОПЕНТАДИЕНА!

Изобретение относится к способам выделения цикпопентадиена из углеводородных фракций термического или термокатапитического крекинга. Циклопентадиен используется для получения цикпопентена направпяе5 мого на производство полипентеномера, а также дня получения этилиденнорборнена.

Известен способ выдепения циклопентадиена из углеводородного сырья путем однократной димеризации(1), !

О

Однако получаемый при этом циклопентадиен содержит в качестве примесей содимеры циклопентадиена с изонреном.

Наиболее близкий по технической сущности к изобретению — является способ выдепения циклопентадиена из углеводородного сырья путем трехступенчатой димеризации сырья в жидкой фазе, мономеризации димерной фракции и выделения целевого продукта (2) .

Стадии димеризации проводят с нарашением температуры от первой стадии к пооледней в интервале от 80 до 120 С. Продолжительность процесса димеризации ыа каждой из стадий не более .1 часа. 25

Трехстаднйное проьеденне процесса псоволяеr снизить Выход содпмеров, Образую» шихся при сбдимеризацни цнклонентаднена с ациклпческимн диенамп (бутадиейол1, изопреном, пнпериленом,) и тем самым увеличить концентрацию дицнкпопентаднена до

96% (при этом содержание содимеров в нем 0,8%).

Однако чистота целевого продукта недостаточно высока, При получении циклопентена каталнтцческнм гндрнрованиеи цнклопентаднена днцнклопентадиен мономерязуют до ионоциклопентаднена и затем гндрнруют. Прн мономеризацни ди цнкпопентадиена происходит разложение содимвров, которые дают в получаемом целевом продукте — цикпопентене содержание олефинов и днопефинов с открытой цепью около

1%. Их содержание в циклспентене, испол зуемом для нолимеризацин, должно быть не более 0,01%. Выполнение этого требования при использовании В качестве сырья дицикдокентадиена, подученного по известно му способу, требует больших капитальных и энергетических затрат на допопчитепьную

;с 336 53с 5 очистку полученного цикпопенгена or ациклических олсфинов и диолефинов-.

Пепь изобретения — 33овыспение чистоты циклопентадиена.

Поставленная цель достигается описываемым способом" выделения циклопентадиена из углеводородного сырья путем трехступенчатой димеризации сырья в жидкой фазе, проводимой при температуре 125-140 С на второй ступени с межступенчатым вьсделе нием димерных фракций. На третью ступень димеризации направляют предварительно мэномеризованную димерную фракцию второй ступени. Димерные фракции первой и третье ступени смешивают с последующей подачей на мономеризацию.

Отличительные- признаки способа заключаются в проведении ступеней димеризации в описанных выше температурных интервалах, межступенчатом выделении димерных фрак- д ций, направлении на третью ступень цимеризации предварительно мономеризованной димерной фракции второй ступени, смешении димерных фракций первой и третьей ступени и напрвлении их на мономеризацию. 2Б

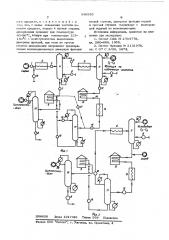

Способ иллюстрируется следующей схемой (фиг. 1, 2).

Цикло31ентадиенсодержащую фракцию по линии 1 подают на димеризацию в реактор 2 ч затем по линии 3 в отгонную колонну 4.

Сверху колонны 4 по линии 5 отбирают фракцию, содержащую ацикпические диены и непрореагировавший циклопентадиен, и направляют в реактор димеризации 6. Из куба колонны 4 по линии 7 отбирают фракцию, состоящую, в основном, из димеров циклопентадиена, углеводородов С, которые подают в колонну 4 по линии 8 для поддержания температуры куба не более 140 С

40 во избежания разложения дициклопентадиена..

Вьщеленные диаметры подвергают мономеризации в реакторе 9 и отделению or углеводс родов C в колонне реактификации 10.

В реакторе 6 осуществляют димеризацию частя оставшегося циклэпентадиена с последующим выводом димера и содимеров из куба ректификационной колонны 11 по линии 12.

Последние направляют на мономеризацию в

5О реактор 3 3, где осуц1ествляют разложение димера циклопентадиена и его содимеров с ациклическими диенамн. Реакционную смесь по линии 14 подают в р .*Ктор димериэации

1з. Димеризат по линии 16 подают в отс

И гонную колонну 1 7, с верха которой огбирают незалимеризовавип3еся углеводороды

H по линии 18 под 3ют B р: актор 2, а поток димеров по пинии (9 в р;:ск "of) мономеризацин 9.

1сс3033ОМЕ3>31ЗЯ3133я ЛИМс- р!3ОГО НОТОК:С 33ОСПЕ

ВТОРОЙ СТЧЛНИ ДИМЕ. рИЗН!13333 Лсож Т б3iITB проведена либо 33опностьо (если разлагаются содимеры цнклопентадиена с ацикличесКИМИ ДИЕННМИ) с ЛИбо Частич33ос ГаК ЧТобЫ иметь разложение преимущественно дициклопентадиена. В зтол3 случае поток "14 после мономеризатора 13 постус1ает в колонну (начертежах не показана), с низа которой отбирают фракцию содимеров, а верхний продукт подают на селективную димеризацию в реактор 15.

Для регулирования температуры кубов

КОлОнн ректификации В нижнюю часть кОпонн подают поток инертного углеводорода — псtoK 8 (парафины, опефийы ипи ароматическое соедсц3ен33е) с температурой кипения от

60 до 1203 С. Кубовый продукт (инертный углеводород и дициклопентадиен) подвергают мономеризации. 11иклопентадиен от йнертнс го углеводорода отделяют ректификацией.

Последний возвращают в процесс.

Пример 1, Фракцию С пиролиза бензина, содержащую, .в вес% 3. — пентан 9,63, н-пентан 13,96, метилбутены

12,94, пентены 8,55, циклопентен 5,97, изопрен 15,41, пентадиены 11,46, циклопентадиен 15,51, углеводороды С 4,17

6 и другие углеводороды в количестве 79 кг загружают при температуре 25 С в. реактор диме риз а ции 2. Ре ак тор 2 представляет из себя аппарат типа "труба в трубе", который обогревается горячей водой с температурой 90 С. Время пребывания фракции в аппарате 2 — 2,9 часа. Конверсия циклопентадиена (ЦПД) при этом 69 %. Затем фракцию подают в колонну 4, где осуществляют отгонку углеводородов С и незад33меризо5 вавшейся части цикпопентадиена. Колонна с флегмовым числом 1, 1 имеет 30 коппачковых тарелок (подача флегмы 78 кг/час). Она работает под атмосферным давлением. В качестве,днстилпята,отбирают фракцию углеводородов С, содержащую 5,3% циклопентадиена. Отбор равен 70,5 xr/÷àc. В нижнюю часть колонны подают 3,6 кг/час циклогек::.а для поддержания температуры куба 130 С. В качестве кубового продукта отбирают смесь циклогексен-дициклопентадяеиа.в количестве 12,05 кг/час. Концентрация дициклопентадиена-71%. Содержание содимеров составляет 0,05-0,1% (чувствительность методики хрома тографического определения содимеров -0,05%).

Кубовый продукт подвергают мономеризации при температуре 390 С. В качестве теппоиоситепя используют перегретый

ВОдяной паре Дистиллят кОПОнны 4 В количестве 70,5 кг/час направпяют .на димеризацик> в аппарат 6. Режим работы аппарата 6: темиерчтурч 130 (врел1я 10, при этом получают в качестве дистипиребывания фракции 3,5 часа. Конверсия пята иикпопентадиен концентрчции 99,8%. иикпоиентчдиена -92%. После димериэа- Содержание содимеров цикпопеитадиена с ции поток подвергают ректификалин на ациклическими диенчми в кубовол1 продукте колонне 11, эффективность которого — 40 s колонны 17 составляет O,l вес %. тарелок. Давление атмосферное, темпера- Пример 3. Очистке иодвергчют тура верха -10 С, температура куба 1306(, дициклоиентаднен, содержашей 3,5% содимефлегмовое число — O 7. Отбор кубоиь,х ров с изопреном, иииерипеном и бутадиеном.

Ф составип 4,9 кг, из иих 70% дицикпопе,,та» Этот образец цикпопентадненч получен пудиена. Содержание содимеров в дицикпопен о тем жесткой димеризацин (при температуре тадиене составило 2,4-3%. В качестве верх 120-130 (.) из (: — фракции пиропиза него продукта отбирают фракцию угпеводоро бензина. Пример иок:1зывает возможность дов С с содержанием цикпопентчдиена

5 испопьзои1ния иредпагаемой технологии дпя

0,40% в копичестве 65,6 кг/час. Обший выделения иысокочистот о продукта нэ дицнкоэффициеит извлечения цикпопентадиена при ts кло".еитадиена, получаелюго на пнролнэных э том т9 7,6% вес. этнленовых установках.

Фракцию углеводородов С содержащую

Очистку дидикпопентадиена осушеi.râëÿíçr

18 19 /. изопрена, направляют на выделение ио схеме, приведеннои на фиг. 2 (позиции изопрена. Кубовый продукт подвергают полной обозначены по-фиг. 1). Исходный продукт мономеРизации B РеактоРе 1 3 (Режим рабо 20 подают в количестве 100 кг/час в л 1ономеаналогичен реактору 9) и димеризации при Ризатор 13, работаюший при температуре температуре 90 С в реакторе 1 5. . 400 (. 3 ч тем продукты м о номе риз а ции диВремя пребывания фракции в реакторМ меризуют в реакторе 15 при температуре составляет 2,5 часа. Конверсия цикпопен- 90 С до конверсии 95% и подвергают ректадиена -95%. Последующая ректификация 25 тифнкации от легких угпеводородов в колонпозволила получить в качестве кубового про- не 17. Поток легких угпеводородов направдукта 3(3 кг/час дицикпопентадиена KOH- пяют на димеризацию в реактор 6. Колонна центрацией 99,2% (остальное парафины (.. ) 17 Работает пРи атмосфеРном давпении

6 о с содержанием содимеров 0,06%. В ка- при температуре верха 16 С. С верха кочестве дистиллята отбирают 1,6 кг угле- 30 понны 17 отбирают, -5,5 к1/час фракции водородов С -С . Содержание диопефинов с с содеРжанием .цикпопентадиена 20%. Из

$5* открытой ц пью в этом потоке составляет куба колонны отбирают дицлкпопентадиен, 5-10%. (.одержание цикпопентадиена-8,1%. котоРый после мономеРизации в РеактоРе

Углеводороды С>, С смешивают с исход- 9 и ректификацни в копонне 10 or тыкеной фракцией. Кубовый продукт смешивают 35 пых угпеводородов наиравпяют на попучес кубовым продуктом колонны 4 перед моно- ние цикпопентадиена. С верха колонны меризацией. После мономеризации получен- 10 отбирают 92-93 кг/час цикпоиентадиеную фракцию направляют на ректификацию на, содержашего опефины с открытой цев колонну 10 дпя отделения углеводородов пью- не более 0,01%.

Ся. Колонна 10 работает под атмосферным о Фракцию легких углеводородов с верха давлением. Температура верха 45 С, куба — KolloHHbt 17 направляют на димеризацию

85 С. Колонна имеет 40 коппачковых та- в Реактор 6 (температура 130 С,конверрепок. Сырье в колонну подают в копичес- сия 95%) и отделяют от образовавшихтве 15,35 кг/час. В качестве дистиппята ся дил1ерных продуктов в колонне 11. С отбирают 11,85 кг/час цикпопентадиена 45 верха, в основном, отбирают опефины и с концентрацией 99 /о, причем основная при- диопефины с открытой цепью, а кубовый месь . к нему — углеводороды С . Содержа- продукт объединяют со свежей порцией исние диопефинов с открытой цепью в дикпо- ходного дицикпопентадиена и направляют иентадиене 0,07 вес%.: в мономеризатор 13. Содержание диопефиПример 2. В отличие от прил ера 1 о нов с открытой цепью в цикпопентадиене (усповия проведения процесса соответствуют (поток 20) составляет 0,05 вес%. условиям, приведенным в примере 1) кубовый продукт колонны 4 в количестве 12, 05 кг/час подают ио линн и 2 1 на дополнитель- Формула изобретения ную ректификацию or легких углеводородов в колонну 1 7 совместно с продуктом диме- Способ выделения цикпоиентадиена из ризации из реактора 15 (4,9 кг/час). В углеводородного сырья путем трехступенкачестве дистиппята отбирают 1,65-1,7 чатой днмеризацни цикпо11с нтадиена в жидкой кг/час легких углеводородов, а кубовый про- фазе ири поВышенной тел;не!;:пуре, монол едукт мономеризуют и направляют в колонну ризации димерной фракиин 11 выделения ц.:л

596565

Риг..2

UHHH ПИ Заказ 1017/26 Тираж 558 Подписное филиал ППП "Патент, r. Ужгород, ул. Проектная, 4 ного продукта, о т л и ч а ю ш и и с я тем, что, с целью повышения чистоты целевого продукта, первую н третью ступень димеризации проводят при температуре

40-90 С, вторую при температуре 125140 С с межступенчатым выделением димерных фракций, при этом на третью ступень димеризации направляют предварительно мОномеризованную димерную фракцию второй ступени, димерные фракции первой и третьей ступени смешивают с последующей подачей на мономеризацию.

Источники информации, принятые во внимание при экспертизе:

1. Патент, CILIA № 2704778, кл, 260-666, 1955.

2. Патент Франции ¹ 2132976, кл. С 07 С 3/00, 1972;