Способ штамповки отливок из жидкого металла

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Респубпик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (l) 5986 91 Ф

/Г. (61) Дополнительное к авт. свнд-ву (22) Заявлено 24.11.75 (21) 2195755/22-02 с присоединением заявки Pk (23) Приоритет (43) Опубликовано 250378.6толлетень ¹ 11 (51) М. Кл.

В 22Ю 27/12

Геердаретвеннын невнтет

Сената Мнннвтрев 0668 ее делам ннеервтеннй н етнрытнй (53) УДК б21.74.043. .2(088,8) (45) Дата опубликования описания 130378 (72) втор изобретения

П.A. Быков

Pl) Заявитель (54) спосов шт11мповки отливок из жидкого мктлллл

Изобретение относится к литейному производству, в частности к жидкой штамповке отливок из тугоплавких металлов.

Известен способ штамповки из жидкого металла, включающий облицовку матри- 5 цы защитным покрытием из легкоплавкого материала, заливку в нее металла и прессование его во время кристаллизации.

Легкоплавкое покрытие при соприкосновении с расплавленным металлом расплав-10 ляется и преобразует одностороннее давление пресса во всестороннее давление на металл)П.

Недостатком способа является непригодность для получения отливок иэ туго-)g плавких металлов вследствие расплавления легкоплавкой оболочки раньше, чем образуется корка металлической заготовки и получения при этом бесформенного слитка, 20

Цель изобретения - обеспечение качества отливок при штамповке их из тугоплавких металлов.

Это достигается тем, что облицовку матрицы осуществляют слоистым твердым 25. смазочным материалом, например графитом, который прессуют его при давлениях 8-15 кг7ммн. B качестве таких материалов могут быть использованы также тальк, дисульфит молибдена. 30

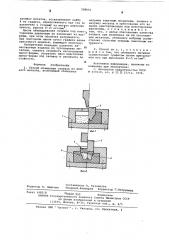

На фиг. 1 показано нанесение оболочки на внутреннюю поверхность матрицы; на фиг. 2 — получение отливки штамповкой из жидкого металла °

Способ осуществляют следующим образом.

Матрицу облицовывают защитным покрытием из слоистого твердого смаэочного материала, заливают в нее металл, устанавливают шайбу иэ того же материала, что и облицовка и создают давление. Под действием высокого давления оболочка из слоистого смазочного материала приобретает свойство жидкотекучести, эа счет чего преобразУет одностороннее усилие пресса Во всестороннее давление на металл ° При создании всестороннего давления пластические свойства прессуемого металла при температуре ниже точки солидуса повышаются, что приводит к предотвращению образования микротрещин в отливке и увеличению ее механических свойств.

Пример. В матрицу 1 засыпают порцию графита и прессуют его моделью

2 при давлениях 8-15 кгс/мм . ттрн этих

7 давлениях оболочка из графита приобретает достаточную прочность, чтобы не разрушаться в,период заливки металла, После извлечения модели производят

598691

Составитель А. Кузнецова

Редактор Л. Лашкова ТехредА.Алатырев Корректор C.Патрушева

Эакаэ 1485/8 Тираж 950 . Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4 заливку металла, устанавливают шайбу

4 иэ графита, спрессованного при тех же давлениях и создают на металл давление пресса, равное 8-15 кгс/мм и

Прсле затвердевания отливки под всес-8 торонним давлением ее извлекают из матрицы, при этом оболбчка разрушается.

При повторном цикле куски графита вновь прессуются моделью, формируя оболочку.

Изобретение позволит получат чественные иэделия из тугоплавких металлов, снизить стоимость изготовления пресс-формы, сократить цикл подготовки пресс-формы под заливку и увеличить ее стойкость.

Формула изобретения

1. Способ штамповки отливок из жидкого металла, включающий облицовку матрицы защитным покрытием, заливку в матрицу металла и прессование его во время кристаллизации под всесторонним давлением, отличающийся тем, что, с целью обеспечения качества отливок при штамповке их из. тугоплавких металлов, облицовку матрицы осуществляют слоистым твердым смазочным материален.

2. Способ поп. 1, о тлич аю— шийся тем, что облицовку матрицы осуществляют графитом путем прессования его при давлениях 8-15 кг/мм

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

Р 419310, кл. 8 22 П 27/12, 1974.