Способ изготовления металлической арочной крепи

Иллюстрации

Показать всеРеферат

(и) 59986l

Союз Советскнх

Социалистических

Ресоублнк (61) Дополнительное к авт. свид-ву (22) Заявлено 12.01.76 (21) 2312803/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.03.78. Бюллетень № 12 (45) Дата опубликования описания 19.04.78 (51) М. Кл.е В 21В 1/08

Государственный кемнтет

Совета Министров СССР ао аелам изобретений и открытий (53) УДК 621.771.25.04 (088.8) (72) Авторы изобретения

Ю. T. Шевченко, М. А. Комиссаров, Ф. С. Зигель, Ф. А. Писаренко, Ф. E. Розенталь, А. А. Гольдштейн, А. М. Токмаков, Е. И. Иванченко, К. Н. Окара, Г. А. Гладков и В. А. Горобец

Донецкий научно-исследовательский институт черной металлургии и Украинский государственный институт по проектированию металлургических заводов (71) Заявители (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ

АРОЧНОЙ КРЕПИ

Изобретение относится к прокатному производству и может быть использовано в металлургической, машиностроительной и горнорудной отраслях промышленности при изготовлении спецпрофилей и арочных крепей для 5 горных выр а боток.

Известен способ изготовления металлической арочной шахтной крепи, согласно которому предусматривается изготавливать шахт,ную крель методом совмещения прокатки н 10 горячего профилирования с одновременным изгибом в арку и термообработкой в едином технологическом потоке с одного нагрева. Разделение раската летучими ножницами в развернутом виде на части, соответствующие нс- 15 обходимой длине готовых звеньев арочной крепи, и изгиб последних в горячем состоянии предусмотрены поштучно (1).

Однако при раскрое прокатываемой полосы 20 на необходимые длины (3 — 5 м) в потоке стана практически невозможно обеспечить стабильность ведения технологического процесса из-за значительного несоответствия пропускной способности современного прокатного ста- 25 на и участка гибки раската, а также необходимую точность гибки раската по заданному арочному контуру из-за значительного и неодинакового снижения темпер атуры металла перед его изгибом. 30

Для повышения пронзводптельност участка гибки раската и повышения точности гибки по заданному арочному контуру за счет стабильности температуры ло всей его длине по предлагаемому способу раскат режут на длины, равные сумме длин звеньев крепи в сборе, изгибают в горячем состоянии в цельную арку и только затем режут на звенья арочной крепи. Для обеспечения параллельности стоек после сборки крепи изп б цельной арки пропзводят на угол, больший 180, на величину

21 —, где l — длина участка сочленения звеR ньен крепи, R — радиус гиба.

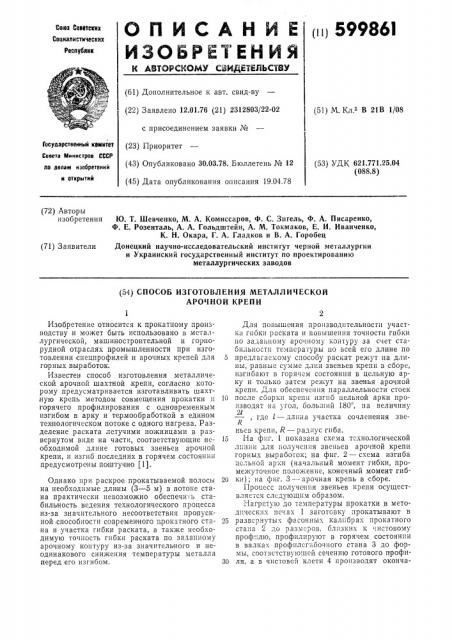

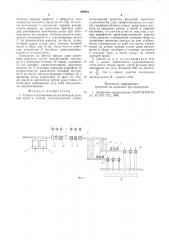

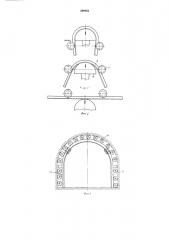

На фнг. 1 показана схема технологической линии для получения звеньев арочной крепи горных выработок; на фиг, 2 — схема изгиба цельной арки (начальный момент гибки, промежуточное положение, конечный момент гибки); на фиг. 3 — арочная крель в сборе.

Процесс получения звеньев крепи осуществляется следующим образом.

Нагретую до температуры прокатки в методических печах 1 заготовку прокатывают в развсрнутых фасонных калибрах прокатного стана 2 до разм "poa, близких к чистовому профилю, профилируют в горячем состоянии в валках профилсгнбочного стана 3 до формы, соответствую.цсй сечению готового профиля, а в чистовой клети 4 производят оконча599861 тельную доводку профиля с обжатисм вссх элементов сечения в пределах 2 — 3%. Летучими ножницами 5 производят порезку развернутого раската на несколько кратных длин для уменьшения количества резов при окончательном его раскрое. Готовые раскаты передаются шлепперами б к стационарным пилам

7, где производится порезка на части, длина которых равна сумме длин звеньев арочной крепи в сборе (до 12 м), после чего в гибочном устройстве 8 изги бают прямолинейные штанги в цельную арку.

Указанная па фигуре форма арки может быть получена путем прогягивания заготовки 9 с помощью штампа 10 между роликами

11, оси которых перпендикулярны плоскости штампа 10. С помощью. режущих устройств 12 осуществляется разделение цельной заготовки 9 на части, соответствующие стойкам 13 и арочному своду (верхняку) 14 (фиг. 5). После сдвига и скрепления частей арки стойки 13 благодаря выбранному углу гиба оказываются параллельными.

Формула изобретения

1. Способ изготовления металлической арочной крепи в единой технологической линии, включающий прокатку фасон ной заготовки в развернутом виде, профилирование се в валках профилегнбочного стана, разделение раската на заданные длины и изгиб в горячем состоянии, отличающийся тем, что, с целью повышения производительности участка гибки раската и повышения точности гибки по заданному арочному контуру за счет стабильности температуры по всей его длине, раскат

10 режут на длины, равные сумме длин звеньев крепи в сборе, изгибают в горячем состоянии в цельную арку, а затем режут на звенья арочной крепи.

2. Способ по п. 1, отличающийся тем, 15 что, с целью обеспечения параллельности стоек после сборки крепи изгиб цельной арки производят на угол, больший 180, на величи2l ну —, где 1 — длина участка сочлснения

20 звеньев крепи, R — радиус гиба.

Источники информации, принятые во вниманис при экспертизе

25 1. Авторское свидетельство СССР № 25б718, кл. В 21В 1/12, 1968.