Способ изготовления сварных колец

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 111 599879

Союз Советских

Социалистических

Республик. (61) Дополнительное к авт. свид-ву (22) Заявлено 08.10.76 (21) 2410254/27-25 с присоединением заявки № (51) М. Кл. В 21С 23/12

Совета Министров СССР по делам изобретений (53) УДК 621.7?7.07 (088.8) (43) Опубликовано 30.03.78. Бюллетень № 12 (45) Дата опубликования описания 19.04.78 и открытий (72) Авторы изобретения

Л. Г. Степанский, В. Л. Арутюнов и О. М. Шухат (71) Заявитель (54) СПОСОБ ИЗГОТОВЛ EH ИЯ СВАРНЫХ КОЛЕЦ:

Государственный комитет (23) Приоритет

Изобретение относится к области сварки и обработки металлов давлением, а именно к технологии получения сварных колец.

Известен способ изготовления сварных колец, включающий прессов ание из заготовки продольно изогнутого профиля, калибровку

его и последующую механическую обработку.

Согласно этому способу, кольцевой профиль под сварку получают путем прессования через матрицу с криволинейным в продольном направлении калибрующим каналом с кривизной, соответствующей кривизне кольца, причем, с целью получения колец с одним сварным стыком, прессуемый профиль в процессе прессования оформляют в цилиндрическую спираль, а затем осуществляют правку этой спирали в плоское кольцо (1).

Недостаток способа заключается в том, что введение в технологический процесс операции правки спирали перед сварной связано с увсличением трудоемкости и снижением точности изготавливаемых изделий, особенно при производстве колец со сложным профилем поперечного сечения.

Целью изобретения является снижение трудоемкости процесса и повышение точности колец, а также повышение качества стыка на кольцах.

Это достигается тем, что продольно изогнутый профиль под сварку получают в виде нсзамкнутого кольца путем прессования прямым способом через матрицу с двумя симметрично расположенными относительно оси заготовки калибрующими каналами. При этом прессование кольцевого профиля под сварку производят с припуском по длине, в конце прессования производят отгибку концов профиля, а перед сваркой — отрезку припуска и правку св ар ив а ем ых концов.

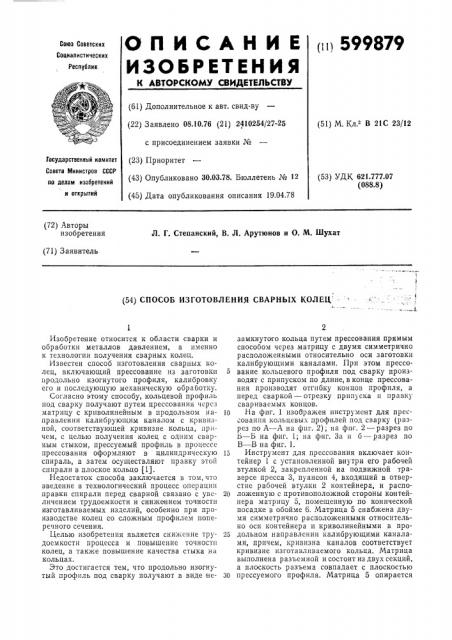

10 На фиг. 1 изображен инструмент для прессования кольцевых профилей под сварку (разрез по А — А на фиг. 2); на фиг. 2 — разрез по

Б — Б на фиг. 1; на фиг. За и б — разрез по

— В на фиг. 1.

15 Инструмент для прессования включает контейнер 1 с установленной внутри его рабочей втулкой 2, закрепленной на подвижной траверсе пресса 3, пуансон 4, входящий в отверстие рабочей втулки 2 контейнера, и распо20 ложенную с противоположной стороны контейнера матрицу 5, помещенную по конической посадке в обойме 6. Матрица 5 снабжена двумя симметрично расположенными относительно оси контейнера и криволинейными в про25 дольном направлении калибрующими каналами, причем, кривизна каналов соответствует кривизне изготавливаемого кольца. Матрица выполнена разъемной и состоит из двух секций, а плоскость разъема совпадает с плоскостью зо прессуемого профиля. Матрица 5 опирается

599879 на также выполненную разъемной из двух половин подставку 7 с криволинейными каналами для прохода прессуемого профиля 8 с прессостатком 9. Подставка 7 входит в цилиндрическую расточку опорной плиты 10, которая в свою очередь установлена на столе 11 пресса.

Изготовление кольца осуществляется следующим образом, Исходную заготовку в виде крупного прутка в холодном или нагретом состоянии помещают в рабочую втулку 2 контейнера и под действием пуансона 4 производят прессование кольцсвого профиля 8 одновременно через оба канала матрицы 5. Таким образом, получают незамкнутое кольцо. При этом выдавливание осуществляют либо до стыковки концов профиля (фиг. 2а), либо с припуском по длине (фиг. 2б). В последнем случае концы прессуемого профиля отклоняют от плоскости кольца и располагают в стыке внахлест. После окончания прессования подставку 7 выводят из опорной плиты 10 и разбирают на две половины и освобождают отпрессованный кольцевой профиль 8. Загем матрицу 5 выпрессовывают из обоймы 6. Путем разборки матрицы профиль 8 с прессостатком 9 окончательно извлекают из инструмента.

Перед сваркой стыка концы кольцевых профилей, отпрессованных с припуском по длине, обрезаются в размер и подвергаются правке до сведения их в плоскость кольца, Такую правку осуществляют в специальном штампе.

Сварку стыка на кольцах производят преимущественно методом стыковой сварки оплавлением на специальных ма шинах.

После сварки кольца подвергают калибровке по диаметру и плоскости, преимущественно методом растяжения в клиновых секторных штя мпах.

Затем осуществляют окончательную механическую обработку на токарных станках для снятия припуска на размеры поперечного сечения кольца.

Предлагаемый способ изготовления сварных колец позволяет снизить трудоемкость процесса и повысить точность колец, а также сократить расход металла при их изготовлении и повысить их эксплуатационные каче10 ства.

Формула изобретения

1. Способ изготовления сварных колец, 15 включающий прессование из заготовки продольно изогнутого профиля через матрицу с криволинейным в продольном направлении калибрующим каналом, сварку стыка на кольце, калибровку его по диаметру и плоскости и по20 следующую механообработку, о тл ич а юшийся тем, что, с целью снижения трудоемкости изготовления и повышения точности колец, продольно изогнутый профиль под сварку получают в виде незамкнутого кольца

25 путем прямого прессования через матрицу с двумя симметрично расположенными относительно оси заготовки калибрующими каналами.

2. Способ по п. 1, отличающийся тем, 30 что, с целью повышения качества стыка на кольцах, прессование кольцевого профиля под сварку производят с припуском по длине, в конце процесса прессования производят отгибку концов профиля, а перед сваркой — отрезку

35 припуска и правку свариваемых концов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 317450, 40 кл. В 21С 23/12, 1971.

599879 д пег.

Составитель В. Волков

Техред И. Михайлова

Редактор Л. Чепайкина

Корректор Л. Котова

Подписное

Заказ 403/16

Типография, пр. Сапунова, 2

Изд. № 359 Тираж 1087

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5