Устройство для гидравлической штамповки полых деталей с отводами

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОЬ ИтИНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (111 5998 85

Сс,оз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.12,75 (21) 2302187/25-27 с присоединением заявки Э е (23) Приоритет (43) Опублпкоьано 30.03.78. Бюллетень J¹ 12 (45) Дата опуоликоианпя описания 05.04.78 (51) М. Кл е В 21С 37/29

В 21D 26/09

Государственный комитет

Совета Министров СССР (53) g Ä1 621.643.063:

621 983 07 (088.8) ло делам изобретений и открытий (72) Авторы изобретения

Н. И. Никонов, Е. А. Антонов, А. С. Матвеев, В. В. Киселев и В. И. Прокофьев (71) 3 аявптель (54) УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ

ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК

Изобретение относится к области обработки металлов давлением, в частности к устройствам для холодной штамповки с использованием непосредственного воздействия давления среды при изготовлении полых деталей с отводами типа тройников и крестовин.

Известно устройство (1) для гндравлпческой штамповки полых деталей с отводами пз трубных заготовок, содержащес разъемную матрицу с механизмом смыкания полуматриц, пуансоны осевого сжатия заготовки с клиновым приводом, связанные с системой подвода жидкости высокого давления внутрь заготовки, и пуансон подпора формуемого отвода, выполненный также с клиновым приводом.

Применение в устройстве жестких клиновых приводов пуансонов осевого сжатия заготовки и подпора формуемого отвода не позволяет регулировать силу подпора на торце формуемого отвода, что может приводить к получению некачественных отводов.

Кроме того, это устройство из-за клиновой системы приводов пуансонов громоздко и малоудобно в эксплуатации.

Известно также устройство (2) для гидравлической штамповки полых деталей с отводами из трубной заготовки, содержащее корпус с гидравлическими цилиндрами, несущими пуансоны осевого сжатия заготовки, синхронизатор пх перемещения, гидравлические цнлппдры с пуансонами подпора, механизм регулирования скорости перемещения подпоров и разъемную матрицу с механизмом смыкания ее половины.

К недостаткам устройства следует отнести то, что скорость перемещения подпора в зависимости QT скорости псремещснпя пуансонов осевого сжатия и сшзхронпзацня движения перемещения послсднпх осуществляется путем механических связей, ITo увели IHBBcT габариты устройства и снижает надежность в работе.

Целью изобретения является повышение надежности работы.

Это достигается тем, что устройство снабжено установленными на гидравлическом цилиндре осевого сжатия регулируемыми упорамп, а механизм регулирования скорости перемещения подпоров выполнен в виде соосно установленных с гидравлическими цилиндрами подпора дополнительных цилиндров и сблокировапного с нпм сштхронизатора потока со сменным коппром, при этом поршни дополнительных цилиндров механизма регулирования сксрости перемещения подпоров связаны с регулируемыми упорами, кроме того, нижняя полуматрпца снабжена гидравлическим цилиндром подъема ес пз ванны.

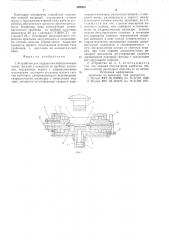

На фпг. 1 схематично изображено устрой30 ство для I II;Ipaln» lac«oil штамповки полых дс599885

3 талей в продольном разрезе; на фиг. 2 — гидромсханическая схема устройства.

Устройство для гидравлической штамповки деталей из трубных заготовок состоит из корпуса 1, установленного на столе пресса. Корпус 1 имеет центральную открытую полость 2, в которой установлена нижняя полуматрица

3, жестко связанная со штоком 4 гидравлического цилиндра 5. Верхняя полуматрица 6 прикреплена к силовому органу, например верхней траверсе, пресса. В сомкнутом положении обе полуматрицы 3 и 6 образуют полость матрицы, соответствующую форме изготавливаемой детали 7. Вдоль оси корпуса 1 расположены ползупы 8 и 9, к торцам которых >ксстко прикреплены деформирующие пуансоны 10

1 1 OccIIoI 0 сжатия, пмсlol1lllp. ocoHbIc отвс1>стия, Осевое отверстие пуансона 10 сообщено

C II0 1OCThI0 12 BI ICOKOI O;Iавлеиия IvIX II TIIII IIIкатора, встроенного в ползуп 8. Рабочим органом мультипликатора является шток 13.

Осевое отверстие пуансона 11 связано с регистрирующим величину высокого гидростатического давления прибором 14, например манометром.

В корпус 1 встроены цилиндры подпора с пуансонами 15 и 16 подпора.

Торцы пуансонов 15 и 16 связаны с поршнями 17 и 18 дополнительных цилиндров. Ползун 9 имеет регулируемые упоры 19 и 20, взаимодействующие с поршнями 21 и 22 дополнительных цилиндров. Поршни 17 и 18, располо>кенные на цилиндрах подпора, а так>ке цилиндры с поршнями 21 и 22 совместно с синхронизатором 23 потока составляют систсму регулирования скорости подпора, обеспечивающую рост отростков заготовки с задашц>й скоростью (например, 0,5 мм/сек).

Синхронизатор 23 потока имеет подви>кный поршень 24, несущий сменный копир 25. Взаимодействие копира 25 и щупа напорного золотника 26 позволяет изменить величину гидростатического давления внутри заготовки IIo заданному в процессе деформации.

Синхронизация перемещения деформирующих пуансонов 10 и 11 обеспечивается гидравлическим дозатором 27, имеющим подвижный поршень 28 и встроенные в корпус конечные выключатели 29 — 31.

Перепускные клапаны 32 и 33, встроенные в корпус 1, совместно с распределителем 34 и конечным выключателем 29 служат для компенсации утечек масла в конце каждого двойного хода ползунов 8 и 9.

Работу устройства обеспечивает насосная установка, включающая в себя насосы 35—

37, дроссель 38 с регулятором и предохранительным клапаном, напорный золотник 39 и распределители 40 — 44.

Последовательность включения исполнительных механизмов устройства обеспечивается конечными выключателями 29 — 31 и контактным манометром в системе пресса.

Перед началом работы полость 2 заполняется деформирующей средой, например ма5

ЗО

65 шинным маслом, уровень которой находится выше полости ручья, образованного полуматрицами 3 и 6.

Работа устройства осуществляется в полуавтоматическом цикле следующим образом.

Включают насосы 35 — 37 насосной станции устройства.

В исходном положении ползун пресса с полуматрицей 6 выводят в верхнее положение.

Полуматрица 3, поднятая штоком 4 гидроцилиндра 5, располагается на загрузочной позиции. При этом ее ручей находится выше уровня масла в полости 2. Ползуны 8 и 9, пуансоны 15 и 16 подпора находятся в разведенII0M сос10яниII Относительно пол1 матрицы 3.

Шток 13 мультипликатора находится в крайнем левом положении, при этом полость 12 высокого давления через Осевой канал иуансо»а 10 заполняется маслом. Поршень 28 дозатора 27 находится в нижнем положении, а поршень синхронизатора 23 потока — в крайнем правом положении.

В полуматрицу 3 укладывают трубную заготовку. Затем опускают верхнюю полуматрицу 6, которая входит в соприкосновение с нижней полуматрицей 3 и выжимает масло из поршневой полости цилиндра 5 (распределитель 44 — в положени II на фиг. 2).

Матрица погружается в масло, находящееся в полости 2.

При контакте с определенным усилием (например, 50 кг/см ) основания полуматрицы 3 с полостью корпуса 1 срабатывает электроконтактный манометр пресса и отключает пресс. При этом распределитель 42 включается в положении II и пуансоны 15 и 16 подпора занимают рабочее положение, соприкасаясь своими торцами через сменные вставки с цилиндрической поверхностью трубной заготовки. Распределитель 44 занимает нейтральное поло>кение. Через определенный интервал времени, например 0,5 с, после срабатывания распределителя 42 с помощью реле времени включаются распределитель 40 в поло>кении

1, распределитель 34 — в положении «О», распределитель 43 — в положение «О».

Масло от насоса 35 через дроссель 38, обеспечивающий постоянный расход масла, распределитель 40 поступает в поршневую полость дозатора 27, поршень 28 перемещается вверх, вытесняя разные объемы масла из штоковых полостей дозатора 27 и гидроцилиндры ползунов 8 и 9, при этом деформирующие пуансоны 10 и 11 синхронно перемещаются навстречу друг другу.

При движении поршня 28 дозатора 27 срабатывает конечный выключатель 31 и включает распределитель 41 в положение II. При этом масло от насоса 36 через распределитель 41 перемещает шток 13 мультипликатора вправо. Масло под высоким давлением из полости 12 через осевое отверстие в пуансоне 10 подается внутрь трубной заготовки 7.

При этом внутренняя полость заготовки 7 замыкается торцами пуансонов 10 и 11. Начи599885 нается процесс формообразования трубной заготовки в изделие типа тройника или крестовины. Регулируемые упоры 19 и 20 при этом нажимают на поршни 21 и 22 цилиндров стабилизации, которые вытесняют масло в кольцевую штоковую полость синхронизатора 23 потока. Поршень 24 при этом с определенной и постоянной скоростью (например, 0,15 мм/сек) перемещается влево, преодолевая противодействующее усилие на поршне 24 синхронизатора 23 потока, развиваемое насосом

37 и поддерживаемое напорным золотником 39.

Давление масла в центральной штоковой полости синхронизатора 23 потока уменьшается и, соответственно, уменьшается давление масла на поршни 17 и 18 цилиндров стабилизации. Осевое усилие пуансонов 15 и 16 подпора, действующее на стенку трубной заготовки

7 уменьшается. Начинается рост отростков на заготовке с постоянной и определенной скоростью (например, 0,5 мм/сек). Скорость роста отростков заготовки определяется соотношением площадей поршней 21, 22 и 17, 18 цилиндров стабилизации, которые подбираются таким образом, чтобы обеспечить всестороннее сжатие материала стенки отростка в процессе его формообразования.

При перемещении поршня 24 синхронизатора 23 потока влево сменный копир 25 взаимодействует со щупом напорного золотника 26, который изменяет давление в напорной магистрали насоса 36, что вызывает изменение усилия на штоке 13 мультипликатора и приводит к изменению высокого давления внутри деформируемой заготовки. Закон изменения гидростатического давления в трубной заготовке задаваемый копиром 25 пропорционален закону изменения механических свойств материала заготовки, например закону изменения окружной деформации в какой-либо точке перехода трубы в отросток или изменению микротвердости в данной точке, и определяется экспериментально для каждого типа формуемого изделия. Таким образом, определенному положению деформирующих пуансонов 10. 11 (например, при перемещении каждого пуансона на 10 мм) соответствует рост отростков заготовки на определенную величину (например, па 8 мм) при определепнолт для,чанного момента деформирования заготовки ги,чростатическом давлении внутри формл емой трубной заготовки (например, 2150 кг/см ).

В конце процесса деформпрованпя прн умеш шенин длины трубной заготовки на заранее заданную определенную величину поршень 28 дозатора 27 нажимает на контакт конечного выключателя 30, который включаст распределитель 40 в положение II, распределитель 41 — в положение 1, распределитель

43 — в положение 1. На этом заканчивается процесс деформирования трубной заготовки в изделие. Высокое гидростатическое давление внутри заготовки уменьшается до атмосферного, ползун пресса с полуматрицей 6 начинает

1О

2О

-т5

50 дд

IO вз перемещаться вверх, ползуны 8 II 9 н пуансоны 15, 16 раздвигаются, освобождая готовую деталь. В конце своего хода ползуны 8 и 9 открывают перепускные клапана 32 н 33, сообщая напорную магистраль насоса 35 через дроссель 38, распределитель 40 со штоковыми полостями дозатора 27.

Роль устройства, компенсирующего возможные утечки масла при работе дозатора 27, выполняют перепускные клапана 32 и ЗЗ и распределитель 34, который управляется конечным выключателем 29, срабатывающим прп подходе поршня 23 дозатора 27 в крайнее нижнее положение.

Благодаря этому в конце каждого двойного хода ползуны 8 и 9 и поршень 28 дозатора 27 точно возвращаются в исходное положение.

От конечного вьтклточателя 29 срабатывают также распределитель 44 в положение 1 и поршень 4 цилиндра 5 с полуматрицей 3 поднимается, занимая позицию извлечения готового изделия и загрузки новой трубной заготовки.

При подходе ползуна пресса вверх цикл работы устройства заканчивается и гидромеханнческая схема устройства готова к повторению описанного цикла формообразования очередного изделия типа тройника пли крестовины из трубной заготовки.

Благодаря тому, ITo в предложенном устройстве имеется система стабилизации режима обработки, состоящая нз основных н дополнительных цплштдров подпора, последовательно связанных между собой, а один нз деформирующих ползунов несет регулируемые упоры, взаимодействл ющие с поршнями сменных цилиндров стабилизации, а также синхронизатор потока рабочей среды, например масла в гидравлической схеме устройства, оппределенной величине перемещения деформирующих пуансонов соответствует строго определенное перемещение пуансонов подпора, что позволяет в процессе формирования отростка на трубной заготовке задавать определенную скорость роста отростка изделия и тем самым ликвидировать растягивающее напряжение в его стенке и обеспечить всестороннее сжатие материала стенки формуемого отростка, т. е. учается значтттелт тто уве:тичить пластп тность материала стенки отростка и, следователт.но, получить изделие типа тройников и крестовин из малопластпчных материалов.

Сменный копнр синхронизатора потока. взаттмо,чействующпй со щупом напорного золотника, управляющего перемещением штока мультипликатора, позволяет изменять величину птдростатического давления в трубной заготовке в процессе формообразования изделия пропорционально изменению механических свойств материала трубной заготовки, т. е. вести процесс формирования изделия в каждый момент деформировання заготовки на оптимальном режиме. Это способствует получению большей высоты отростка изделия в сравнении с высотой отростка. получаемой на известных л страйствах.

599885

Благодаря оснащению устройства подъемной нижней матрицей улучшаются условия труда, и полуавтоматический цикл работы устройства обеспечивает высокую производительность. Например, цикл изготовления равнопроходного тройника из трубной заготовки диаметром 20 мм (материал Х18Н1СТ) составляет 35 с. Оснащение предложенного устройства простыми загрузочными и снижающими готовое изделие устройствами позволяет перевести процесс изготовления изделий типа тройников и крестовин на автоматичсский цикл.

Формула изобретения

1. Устройство для гидравлической штамповки полых деталей с отводами из трубных заготовок, содержащее корпус с гидравлическими цилиндрами, пссущимп пуансоны осевого сжатия заготовки, синхронизатор их перемещения, гидравлические цилиндры с пуансонами подпора, механизм регулирования скорости перемещеппя подпоров, разъемную матрицу и масляную ванну, размещенную в корпусе между пуапсонами осевого сжатия заготовки, отл и а ю щ е с с я тем, что, с целью повышения на5 дежпостн работы, оно снабжено установленными на гидравлическом цилиндре осевого сжатия регулируемыми упорами, а механизм регулирования скорости перемещения подпоров выполнен в виде сооспо установленных с

10 гидравлическими цилиндрами подпора дополнительных цилиндров и сблокированного с ним синхронизатора потока со сменным копиром, при этом поршни дополнительных цилиндров механизма регулирования скорости

15 перемещения подпоров связаны с указанными регулируемыми упорами.

2. Устройство по п. 1, отл ич а ющееся тем, что нижняя полуматрица снабжена гидравлическим цилиндром подъема ее из ванны.

20 Источники информации, принятые во .внимание при экспертизе

1. Патент ФРГ № 938606, кл. 7Ь 37/29, 1949.

2. Патент ФРГ № 452547, кл, 7Ь 37/29, 1971.

599885 Риз Г Л

Составитель Н. Жильпов

Техред Н. Рыбкина

Редактор С. Макогон

Корректоры: Л. Котова и Е. Мохова

Заказ 265/2

Типография, пр. Сапунова, 2

Изд. № 331 Тираж 1087 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4(5