Способ изготовления разрезных цилиндрических втулок с одним фланцем и штамп для его осуществления

Иллюстрации

Показать всеРеферат

О П И С A Н И Е,, 599890

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

К Ъ (61) Дополнительное к авт. свид-ву (22) Заявлено 16.05.75 (21) 2134384/25-27 с присоединением заявки Чв (51) М. Кл. В 21D 11/00

ГосYIIаРственный комитет (23) Приоритет

Совета тиииистров СССР ло оелам изобретений и открытий (53) УДК 621.983.5 (088.8) (43) Опубликовано 30.03.78. Бюллетень Ке 12 (45) Дата опубликования описания 05.04.78 (72) Авторы изобретения Л. Т. Кохан, П. Н. Тимченко, И. T. Семак, Ю. Г. Либов и И. П. Таванец (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЕЗНЪ|Х ЦИЛИНДРИЧЕСКИХ

ВТУЛОК С ОДНИМ ФЛАНЦЕМ

И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к способам и устройствам для обработки давлением листового материала и труб.

Известен способ изготовления разрезных цилиндрических втулок с одним фланцем каждая, включающий вырубку заготовки из листа, свертывание ее в трубу, калибровку. и образование фланца осаживанием в торец с перемещением материала заготовки в матрицу, при этом ее осадку ведут до образования ввернутой формы фланца с последующей cl о калибровкой по высоте.

Основной недостаток известного способа— большая трудоемкость процесса изготовления и низкое качество изготовляемых втулок.

Для осуществления этого способа применяют штамп, содержащий соосно расположенные пуансоны, матрицу и прижим, при этом на торце матрицы, обращенном к прижиму, выполнена кольцевая полость для фланца.

С целью снижения трудоемкости и повышения качества по предлагаемому способу заготовку вырубают в форме прямоугольника с двумя клиновидными участками в виде прямоугольных треугольников, одна из сторон прямого угла которых совпадает с одной из сторон, образующей стык в свернутой заготовке, при этом отбортовку фланца на свернутой заготовке начинают выполнять с клиновидных участков и после равномерного заполнения фланцевой полости матрицы и замыкания фланца по стыку производят одновременно калибровку фланца и калибровку по внутреннему и наружному диаметрам ци5 линдрпческой части втулки.

Осуществляя такой способ, применяют штамп, в котором ка внутренней боковой поверхности кольцевой полости матрицы выполнен клпновидный I;I;pea.

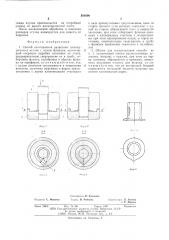

1О На фиг. 1 показана заготовка в штампе в момент начала отгибакия клиновпдкых участков во фланец; ка фиг. 2 — то же, в конце операции; на фпг. 3 — разрез по А — А на фиг. 1; па фпг. 4 — разрез по Б — Б на фпг. 2;

15 ка фиг, 5 и 6 — втулка.

Изготовление втулки заключается в следующем.

Из листового i:àIåðIIà Ià вырезают заготовBbIcoT2 3 a I oToBIxII Qo.T IH 6hlTh IIc мепь2О IIIe, чем высота цилиндрической части потребIIoII втулки плюс ширина фланцевого участка и плюс 1 — 1,6 мм на механическую обработку.

Высота выступаю.цкх клинообразны.; участков должка быть равной ширине фланца, т. е.

25 половине разницы диаметра фланца и наружного д:Ia Ierpa втулки. Конусность клинообразных участков может быть равной в пределах 20 — 45 .

Полученную лпстовую заготовку сворачква30 ют в трубу с помощью вертикального IIITBM599890

+4: — 33,5 мм, (3) 3 па, линия стыка совпадает с образующей цилиндра втулки.

Затем, если в этом есть необходимость, трубчатую заготовку калибруют протягиванием через фильсры. После этого производят штамповку фланца.

Пуансон 1 (фпг. 1) смазывают, надевают па него заготовку 2 и вталкивают силой Р в матрицу, состоящую из д»ух частеи: верхней

3 и нижней 4, прижатых с большим усилием

Рь чтобы исключить их размыкание при высоких усилиях штамповки фланца.

Верхнюю часть 3 матрицы цсшрпруют относительно нижней 4 кольцевым буртом 5.

Выступающие кл1шовпдпыс участки заготовки 2 (фнг. 2) раньше подходят к кольцевому бурту 5, их первоочередпо начинают осаживать вдоль образующей клиновидного выреза б, с помощью которого (снимают) заполняют ими фланцевую часть матрицы в месте стыка

7 (фиг. 4). Посредством продвижения пуансона в матрицу производят объемную калибровку по фланцевой части, по нарухкному диаметру и по внутреннему диаметру.

Пример конкретного осуществления способа для втулки с диаметром отверстия 26Л0, длиной цилиндрической части 20 мм и диаметром фланца 39 мм.

В соотвествии со стандартом на втулки из металлофторопласта СОТ 1.10289 — 71, втулки с диаметром отверстия 26Ëo изготовляются из металлофторопластовой ленты толщиной

1,55 мм. Наружный диамегр равен 29Пр220, диаметр фланца 39 мм.

Длина развертки определяется по формуле

L =-,. (d+ cî, +20,+20,) мм, (1) где d — внутренний диаметр втулки (26А0);

61 — толщина стальной основы ленты (1 2 — 0,00 мм) . б — толщина пористой бронзы (0,3 мм);

60 — толщина приработочного слоя (0,02 — 0,06 мм) .

Значения бь б, 60 приведены в технических условиях на металлофторопластовую ленту

ТУ 27-01-01-1-75. С достаточной точностью для ленты толщиной 1,55 мм мохкпо использовать формулу, проверенную на большом количестве заготовок

L = - (1+ 1 9) =-3 14 (26+ 1 9):87 6 — 0 мм (2) Высота прямолинейного участка заготовки определяется по формуле й,.= l+ " +К= 20+ +

2 где l — длина цилиндрической части гото»ой вл лки (20 мм);

d,o.,--диаметр фланца (39 мм);

К= (2 — 4) — припуск на усадку материала при формообразовании и на механическую обработку.

19

2О

39

55 оО

Общая высота заготовки определяется по формуле

H= h, -1-/, =Ь3,5+7 41 мм, (4) где Й,. — высота выступающих клиновпдных участков вдоль оси втулки.

В зависимости от диаметра фланца и диаметра втулки величина их изменяется в пределах от 3 мм до 12 MM. Для втулки диаметром 26 мм принято 7 мм.

Угол конус»ости выступающих участко» нринят 45 .

Заготовка вырубается на вырубном штампе. Сворачивается в цилиндр в ручейковых штампах за три операции либо за одну операцию в штампе.

В дальнейшем производится утонение стенки втулки проталкиванием на пуансоне через фильсры.

Утонепие необходимо для того, чтобы обеспечить свободное введение втулки в полость штампа для формирования фланца и объемной штамповки без потери ее устойчивости.

После налаживания производства металлофторопластовой ленты заниженной толщины, например для втулок диаметром 26 мм и толщиной 1,4 мм, отпадает необходимость в проведении утонения заготовки перед объемной штамповкой.

Для утонения заготовки втулки применяется пуансон с диаметром рабочей части

26,108 — oo; мм и четыре фильеры с диаметрами отверстий соответственно di — — 29,10 мм; с4=29,10 мм; dg — — 29,04 мм и d4 — — 29,0 мм. Проталкивание производится сразу через четыре фильеры, меньший диаметр является последним.

Образование фланца и объемная калибровка втулки производятся в предложенном штампе. Для этого штамп в собранном виде устанавливается на плиту гидравлического пресса: пуансон закрепляется в подвижном штоке пресса, а корпус закрепляется на плите пресса неподвижно.

Полость в штампе для втулки, пуансон и заготовка снаружи смазываются смазкой, применяемой для тяжелых режимов прессования.

Заготовка втулки должна устанавливаться в строго определенном положении, т. е. так, чтобы выступающие клиновидные участки ее попали в клиновидный вырез на внутренней боковой поверхности кольцевой полости матрицы, предназначенной для формовапия фланца.

Матрица штампа рассчитывается на внутреннее давление, равное 90% от осевого удельного давления.

При формовапии и калибровке фланца необходимо, чтобы обе половины матрицы сжималнсь с усилием, достаточным для предотвращения размыкания их.

После калибровки втулки штамп размыкается, втулка извлекается нз штампа и производится механическая обработка фланца, а

599890

Формула изобретения!

l, Т фиг. 2 фиг. /

4-4 фиг.б

-риг Ф

Составитель H. Кулакова

Тскред H. Рыбкина

Редактор С. Макогон

Коррск.оры: Л. Котова п Е. Мохова

Заказ 265/6 Изд. ¹ 331 Тираж 1087

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Я(-35. Раугпская наб., д. 4, 5

Подписное

Типография, пр. Сапунова, 2

5 также втулка протачивается на потребный размер по высоте цилиндрической части.

После механической обработки и контроля размеров втулка кадмируется для зашиты от коррозии.

1. Способ изготовления разрезных цилиндрических втулок с одним фланцем, вкспочающий операции вырубки заготовки из листа, предварительное свертывание ее в трубу, отбортовку фланца, калибровку и обрезку фланца по периферии, отл и ч а ю щи и ся тем, что, с целью снижения трудоемкости и повышения качества, заготовку вырубают в форме прямоугольника с двумя клиновидными участками в виде прямоугольных треугольников, одна из сторон прямого угла которых совпадает с одной нз сторон, образующей стык в свернутой заготовке, при этом отбортовку фланца начн5 нают с клнновидных участков и осуществляют при этом одновременно осадку в торец заготовки, окончательное свертывание в трубу с фланцем производят совместно с калибровкой.

10 2. Штамп для осуществления способа по и. 1, содержащий соосно расположенные пуансоны, матрицу н прижим, прп этом на торце матрицы, обращенном к прижиму, выполнена кольцевая полость для фланца, отл и15 ч а ю шийся тем, что па внутренней боковой поверхности кольцевой полости матрицы выполнен клнновпдный вырез.