Форсунка для распыления расплавленных металлов

Иллюстрации

Показать всеРеферат

О Il И С А"Й - Й Е

ИЗОБРЕТЕНИЯ

1111 599920

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 05.04.76 (21) 2344832/02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.03.78. Бюллетень № 12 (45) Дата опубликования описания 17.04.78 (51) М. Кл. В 22D 23/08

В 05В 7/16

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 621.762.224 (088.8) (72) Авторы изобретения

А. С. Кузнецов и Ю. Ф. Солуянов (71) Заявитель (54) ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ

МЕТАЛЛОВ

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения металлических порошков распылением расплавленных металлов.

Известна форсунка для распыления расплавленных металлов, включающая корпус, стакан со сливпым отверстием и сопла, равномерно закрепленные вокруг стакана под углом к его оси (1).

К недостаткам данной форсунки относятся необходимость использования значительного количества распыливающего газа и низкая скорость охлаждения полученных порошков.

Техническим решением, наиболее близким предложенному, является форсунка для распыления расплавленных металлов, включающая соосно установленные тигель, стакан со сливным отверстием, корпус, сопла, равномерно закрепленные вокруг стакана под углом к его оси, и сопловые вставки, концентрично расположенные вокруг сопл (2).

Данная форсунка не позволяет регулировать гранулометрический состав получаемых порошков в сторону выхода мелких фракций и не обеспечивает высокой скорости охлаждения этих порошков.

С целью регулирования гранулометрического состава получаемых порошков и повышения скорости их охлаждения в предлагаемой форсунке каждая из сопловых вставок выполнена со шнековым завихрптелем и резонатором, при этом отношение высоты резонатора к диаметру сливного отверстия стакана составляет

0,4 — 0,6, высота каждого последующего резонатора больше высоты предыдущего на 0,05—

0,2 диаметра сливного отверстия, а шнековые завихрители выполнены в виде BIIHTOBblx проточек, направление которых выбрано противоположным для каждой последующей вставки.

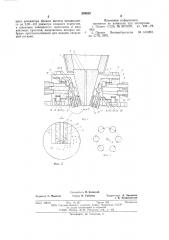

10 На фиг. 1 показана предлагаемая форсунка в вертикальном разрезе; на фиг. 2 — узел

1 на фиг. 1; на фиг, 3 — схема направлений винтовых проточек.

Форсунка состоит нз тигля 1 с закреплен15 ными в пем стаканом 2 со сливным отверстием 3 диаметром O и корпуса 4, к которому болтами 5 крепится фланец 6. Последний имеет внутреннюю кольцевую полость 7, которая является коллектором для газа-распылителя, 20 подаваемого в нее пз штуцеров 8 через каналы 9, равномерно расположенные по окружности в корпусе 4. Кольцевая полость 7 герметизируется прокладками 10 и 11 между корпусом 4 и флапцем 6. В фланце 6 по окружности

25 вокруг оси сливного отверстия выполнены верхнис 12 и нижние 13 отверстия, снабженные резьбой и наклоненные под углом к осп форсунки, причем каждая пара отверстий 12 и 13 соосна друг с другом. В отверстиях 12

30 закрспляются цилиндрические сопла 14, имею599920

3 щие осевые каналы 15 для подачи газа-распыли геля а струю металла. Сопла 14 имеют диамстр канала 15, равный диаметру сливного отверстия, и регулируются по продольной оси при помощи сменных герметизирующих прокладок lb. 11о резьбе отверстий 13 крепятся цилиндрические сопловые вставки 1!, концевая часть которых снабжена кольцевои IlpQточкой 18 высотой й, и шириной Л с острой кромкои, наклоненной под углом р=45 к оси сопла 14. Кольцевая проточка <8 является кольцевым резонатором вихревого акустического сопла, которое ооразоыано этой проточкои, внутренней стенкой цилиндрической соплоыой вставки 17 и проточками 19 высотой и и шириной b в многозаходной резьбе на шнековых завихрителях 20, которые плотно закреплены во внутреннеи полости сопловых вставок

li, причем между срезом кольцевой проточки

18 и срезом торца шнекового завихрителя 20 устанавливается зазор а. Срез шнекового завихрителя 20 выполняется в виде прямого кон) са, Зазор между срезом шнекового завихрителя и нижней поверхностью кольцевой проточки б= Ji>+В выбирается в пределах 1,0—

1,3Й. Регулировку сопловых вставок 17 вдоль продольной оси осуществляют сменными герметизирующими прокладками 21. Высота

Н вЂ” — 0,4 — О,b D кольцевого резонатора в первоп соплоыой вставке 17, в следующей сопловой вставке она больше первоначально выбранной величины на 0,05 — 0,2 D, в последующей соплоыой вставке она увеличивается еще на 0,05 — 0,2 D и так она увеличивается во всех последующих вставках.

Отношение величин Л: а: b выбирается неизменным и равным 0,2: 0,5: 0,5 во всех сопловых вставках. Распыливающий газ подается в вихревые акустические сопла, образованные сопловыми вставками 17 и шнековыми завихрителями 20, из кольцевой проточки 22 во фланце b, ось которой совпадает с осью форсунки, а образующие параллельны между сооои и наклонеllbl к оси форсунки под углом

b0 — 80 . Кольцевая проточка 22 и внутренняя цилиндрическая поверхность 23 корпуса 4 образуют кольцевой коллектор, в который газ подается через каналы 24, равномерно расположенные в корпусе 4, из входных штуцеров

2b. l ерметизация кольцевой проточки 22 ооеспечивается прокладкой 26 при помощи крышки 27 и болтов 28. Основнои распыливающий газ подается через штуцеры 8, каналы 9, коллектор 7, каналы 29 и сопла 14.

11редлагаемая форсунка работает следующим образом.

Расплавленный металл, например алюминиевый сплав, нагретый до 1200"С в отдельной системе плавления металла (не показана), сливается в тигель 1 с закрепленным в нем стаканом 2. Тигель нагрет до 600 — 800"С.

Из тигля 1 расплав через отверстие 3 сливается по оси форсунки ниже среза фланца 6. Гlеред началом распыления в форсунку подается распыливающий газ, Через штуцеры 8 пода5

4 ется газ при температуре от — 20 до — 60 С (азот или углекислый газ), а через штуцеры

25 — газ пр и температуре от + 20 до — 60" С (азот, аргон, углекислый газ или другие нейтральные газы). i аз в штуцеры Ь подается при давлении 10 — 12 ати, а в штуцеры 25— при давлении 2,5 — 3,5 ати. Холодный распыливающий газ поступает в полость коллектора 7 во фланце b и через каналы 29 и отверстия в цилиндрических вставках в виде симметричных струй истекает на струю металла, дробя ее на капли, которые интенсивно охлаждаются со скоростями 10 — 5 ;10" град(с.

Газ при нормальной температуре через штуцеры 25 и каналы 24 подается в кольцевую полость, образованную проточкой 22 и поверхностью 23 корпуса 4. Далее газ поступает через шестизаходные винтовые проточки 19, которые придают ему вихревое движение, в кольцевой резонатор и далее пульсирующими вихревыми порциями истекает в кольцевой зазор между резонатором и наружной поверхностью концевой части цилиндрических сопл 14. Направление винтовых проточек 19 шнековых завихрителей 20 в каждой сопловой вставке меняется на противоположное, как показано на фиг. 3.

Таким образом, струи холодного газа оказываются окруженными пульсирующими вихревыми кольцевыми потоками газа с нормальной температурой. Суммарные составляющие вихревых пульсаций соседних кольцевых потоков оказываются направленными к оси и от оси конуса распыленных капель, создавая условия для более интенсивного и равномерного их охлаждения.

Кроме того, высокочастотпые колебания вихревых потоков имеют расширенный диапазон колебаний давления и скорости, обусловленный возрастанием высоты резонатора последовательно в каждой следующей сопловой вставке, что интенсифицирует распад струи металла на пряди и капли, дальнейшее дробление и охлаждение капель и частиц порошка.

Благодаря использованию данного конструктивного решения выход порошка с размерами 20 — 300 мкм увеличился на 10 /о, а фракции 30 — 100 мкм — на 15% при увеличении скорости охлаждения капель в 10 — 50 раз.

Формула изобретения

Форсунка для распыления расплавленных металлов, включающая соосно установленные тигель, стакан со сливным отверстием, корпус, сопла, равномерно закрепленные вокруг стакана под углом к его оси, и сопловые вставки, концентрично расположенные вокруг сопл, отл и ч ающ а я ся тем, что, с целью регулирования гранулометрического состава получаемых порошков и повышения скорости их охлаждения, каждая из сопловых вставок выполнена со шнековым завихрителем и резонатором, при этом отношение высоты резонатора к диаметру сливного отверстия стакана составляет 0,4 — 0,6, высота каждого последую599920

Г 9

77 27 22 ггт ЛУ гг

7г, г,7

Фиг. 2

Составитель И. Киянский

Техред Н. Рыбкина

Корректоры: Л. Брахнина и И. Позняковская

Редактор С. Макогон

Подписное

Заказ 408!18 Изд, ¹ 357 Тираж 964

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытпй

113035, Москва, 7К-35, Раушскан наб., д. 4/5

Типография, пр. Сапунова, 2 щего резонатора больше высоты предыдущего на 0,05 — 0,2 диаметра сливного отверстия, а шнековые завихрители выполнены в виде винтовых проточек, направление которых выбрано противоположным для каждой следующей вставки.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3073528, кл. 239 — 79, 1963.

2. Патент Великобритании № 1413651. кл. С 7Х, 1975.