Устройство для изготовления сварных шнеков

Иллюстрации

Показать всеРеферат

(ii) 599942

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТНИэСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (51) М. Кл 2 В 23К 31/08

В 23К 37/04

В 23К 9/00 (22) Заявлено 19.08.75 (21) 2166762/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.03.78. Бюллетень № 12 (45) Дата опубликования описания 05.04.78

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.791.75 (088.8) (72) Автор изобретения

А. М. Макалиш (71) Заявитель

Крымский проектно-конструкторский технологический институт (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ШНЕКОВ

Изобретение относится к области сварочной техники, предназначено для автоматической сварки предварительно растянутой и прихваченной спирали шнека с его валом и может быть применено в машиностроительной промышленности в отраслях, производящих шнековые устройства, особенно при производстве шнеков малых диаметров.

Известно устройство для сварки шнеков (1), которое обеспечивает фиксацию вала. Это устройство включает в себя подвижную в возвратно-поступательном направлении рейку, связанную с цапфой неподвижной направляющей гайки, и разъемный сухарь, управляемый от пневмоцилиндра, Стержень с предварительно надетой на него спиралью закреплен одним концом в цанге винта, а другим концом заложен в разъемный сухарь. Со стороны сухаря спиральную ленту прихватывают сваркой к стержню вручную. После пуска установки рейки и винт проталкивают стержень со спиралью в разъемный сухарь, где формируется шаг шнека. Одновременно спираль прижимается к валу роликами и приваривается к нему сварочной головкой сплошным швом под флюсом.

Недостатком этого устройства является большая длина устройства, равная трехкратной длине свариваемого шнека, что требует повышенных затрат производственной площади, сложность изготовления инструмента, повторяющего профиль спирали шнека.

Известно и другое устройство для изготовления сварных шнеков посредством автомати5 чсской электродуговой приварки пера шнека к его валу, содержащее станину с установленными на ней вращателем свариваемого шнека и направляющей, расположенной параллельно оси шнека, каретку, перемещающуюся по на10 правляющей и несущую сварочную горелку с копирующим роликом, а также фиксатор положения пера шнека относительно вала шнека во время сварки (2).

Недостатком этого устройства является то, 15 что оно не обеспечивает постоянства скорости сварки при биении вала шнека в результате механического или теплового изгиба его ocu.

Целью изобретения являстся повышение качества сварного соединения путем устранения

2О вала шнека в месте сварки.

Это достигается тем, что каретка снабжена ры игом, на котором установлена сварочная головка, фиксатор выполнен в виде закрепленных на каретке вилочного упора для вала шнека и противолежащего ему прижимного ролика для пера шнека, прп этом вплочный упор снабжен дополнительными шариковыми упорами, фиксирующими расстояние между двумя витками пера шнека, и жестко закреплен на каретке, а прижимной ролик соединен с кареткой через подпружиненный шарнир, смонтированный на указанном рычаге.

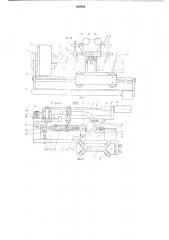

На фиг. 1 показано устройство, вид спереди; на фиг. 2 — вид по стрелке А на фиг. 1; на фиг. 3 — вид по стрелке Б на фиг. 2; на фиг. 4 — вид по стрелке В на фиг. 2.

Устройство включает в себя вращатель свариваемого шнека, состоящий из передней бабки 1 с зажимным механизмом, например патроном 2, закрепленный на станине 3 и приводимый во вращение приводом (не показан).

На станине параллельно закрепленному в патроне валу шнека 4 жестко закреплена направляющая 5, служащая направляющей для каретки 6, несущей сварочную горелку 7.

Каретка 6 свободно перемещается по направляющей 5 при помощи восьми роликов 8 и несет на себе кроме сварочной горелки 7 упор 9, закрепленный жестко в стойке 10 каретки.

Упор 9, выполненный в форме вилки, охватывает вал шнека 4.

Вал шнека плотно прижимается к упору 9 расположенным напротив роликом 11. Последний закреплен в вилке 12, свободно перемещающейся по переднему концу штока 13, и соединен с кареткой посредством серьги 14 и проушины 15. Прижим ролика 11 к перу шнека осуществляется пружиной 16, надетой на шток

13. Один конец пружины воздействует на вилку 12 и посредством ее на ролик 11, а другой конец закреплен гайкой 17 и контргайкой 18, которыми регулируется усилие прижима.

Конец штока 13 связан через ось 19 с проушиной кронштейна 20, который шарнирно связан с кареткой 6 посредством оси 21, расположенной в проушине корпуса каретки, и шарнирно связан с рычагом 22 посредством оси 23, несущим íà се5е копирующий ролик

24 и сварочную горелку 7.

Движение рычага 22 в горизонтальной плоскости вокруг оси 23 ограничено упорами 25 кронштейна 20.

Прижим копирующего ролика 24 к боковой поверхности спирали свариваемого шнека осуществляется пружиной 26, одним концом связанной с рычагом 22, а другим с поворотным рычагом 27, упирающимся в крайних положениях в штифт 28, закрепленный на кронштейне 20. Горелка 7 при помощи регулируемых по положению клсммных зажимов 29 укреплена на стержне 30, имеющем возможность поворачиваться во втулке 31 рычага 22.

При сварке левых шнеков сварочная горелка 7 расположена слева, а копирующий ролик

24 — справа от привариваемого пера спирали шнека. При сварке первых шнеков горелка 7 укрепляется справа на выступающем конце стержня 30, а ролик 24 упирается в привариваемый виток спирали слева. Перемена направления воздействия копирующего ролика на перо шнека производится поворотом рычага 27 вокруг его оси на 180 . В крайних положениях рычаг 27 надежно удерживается бла5

65 годаря упорному штифту 28 и усилию пружины 26.

При сварке как левых, так и правых шнеков точка контакта копирующего ролика 24 с пером шнека (а также точка сварки) отстоит от точки упора ролика 11 в перо шнека на 1/4 шага спирали. .Стержень 30 имеет рычаг 32, соединенный с тягой 33, резьбовой конец которой ввинчен в резьбовую втулку 34 с закрепленной на ней рукояткой 35, служащей для коррекции горелки по вертикали (высоте пера шнека).

Коррекция горелки по длине шнека (по горизонтали) осуществляется рукояткой 36 с резьбовой втулкой 37 посредством тяги 38 с резьбовым концом, соединенной с рычагом 39 втулки 40, сидящей эксцентрично на оси 23.

Для синхронного перемещения каретки вдоль свариваемого шнека вилочный упор 9, охватывающий стержень свариваемого шнека в месте сварки, снабжен по бокам двумя шариковыми упорами 41, которые размещаются в промежутке между двумя витками пера шнека с некоторым зазором, компенсирующим погрешности шага спирали.

Для обеспечения удобного снятия и установки свариваемых шнеков кронштейн 20 и рычаг 22 выполнены поворотными вокруг оси 21.

При откидывании их (кронштейна и рычага) вверх — назад шток 13, связанный с кронштейном 20 осью 19, отводит ролик 11 от шнека, освобождая его.

Для того, чтобы вилка 12 не соскочила с конца штока 13, а пружина 16 оставалась в предварительно напряженном состоянии, что необходимо для увеличения отвода ролика 11 от шнека, на конце штока установлен ограничитель хода, например шайба со шплинтом.

Для того, чтобы механизм отвода ролика

11 не замкнулся в открытом положении, имеется упор 42 для ролика 11, не позволяющий механизму перейти «мертвую точку».

При опускании кронштейна 20 и рычага 22 из верхнего в горизонтальное положение ролик 11 упирается в спираль шнека, а кронштейна 20 — в упор 43, и механизм замыкается усилием пружины 16, действующим эксцентрично оси 21 и создающим момент, прижимающий кронштейн 20 к упору 43. Последний выполнен регулируемым, что позволяет установить точку контакта копирующего ролика 24 со спиралью на требуемом расстоянии от периферии спирали.

Работает устройство следующим образом.

В исходном для работы положении стержень свариваемого шнека зажат в патроне 2.

Ролик 11 через перо шнека прижимает стержень шнека к вилочному упору 9, фиксируя место сварки на оси вращения шнека независимо от тепловых деформаций, возникающих в шнеке при сварке.

Установленные на упоре 9 дополнительные шариковые упоры 41 размещаются в промежутке между двумя витками спирали.

Вращение зажатого в патроне шнека вслед599942

40 ствие контакта его с шариковыми упорами вызывает синхронное перемещение каретки 6 вдоль оси свариваемого шнека, крайние положения каретки ограничиваются концевыми выключателями (не показаны). Вместе с кареткой 6, производя приварку спирали к стержню, перемещается и сварочная горелка 7, закрепленная на подвижном подпружиненном рычаге 22. Копирующий ролик 24 при этом упирается в боковую поверхность привариваемой спирали в месте сварки и позволяет таким образом компенсировать погрешности шага спирали. т. к. сварочная горелка строго следует за роликом. При этом точка сварки отстоит от точки контакта спирали с шариковыми упорами 41 на 90 .

По окончании процесса сварки рычаг 22 откидывают за рукоятку 35 или 36 вверх — назад (от самопроизвольного опрокидывания его удерживают шток 13, проушина 15 и серьга

14, а также усилие пружины 16, действующей эксцентрично оси 21), разжимают кулачки патрона 2 и сваренный шнек снимают с устройства.

Следующий цикл начинается с того, что подготовленный к сварке шнек вставляют так, чтобы шариковые упоры 41 попали в зазор между двумя соседними витками спирали (первыми или последними, в зависимости от направления навивки шнека и направления сварки), конец стержня вводят в кулачки патрона 2 и зажимают. Опускают рычаг 22 так, чтобы перо шнека вошло между горелкой 7 и копирующим роликом 24 и включают вращение шнека и сварочную горелку.

Конструкция устройства не допускает влияния явлений деформации, искривляющей продольную ось шнека, на качество шва. Она обеспечивает положение центра сечения шнека в месте сварки, что в свою очередь благоприят15

35 но сказывается на точности и качестве наложения шва. Конструкция, кроме того, обеспечивает хорошее положение шва без влияния на него местных искривлений пера шнека.

Предложенное устройство обеспечивает сварку как левых, так и правых шнеков и имеет удобную и простую регулировку положения сварочной горелки.

Формула изобретения

Устройство для изготовления сварных шнеков посредством автоматической электродуговой приварки пера шнека к валам, содержащее станину с установленными на ней вращателем свариваемого шнека и направляющей, расположенной параллельно оси шнека, каретку, перемешающуюся по направляющей и несущую сварочную горелку с копирующим роликом, а также фиксатор положения пера шнека относительно вала шнека во время сварки, отличающееся тем, что, с целью повышения качества сварного соединения, каретка снабжена рычагом, на котором установлена сварочная горелка, фиксатор выполнен в виде закрепленных на каретке вилочного упора для вала шнека и противолежащего ему прижимного ролика для пера шнека. при этом вилочный упор снабжен дополнительными шариковылли упорами, фиксирующими расстояние между двумя витка ли пера шнека, и жестко закреплен на каретке, а прижимной ролик соединен с кареткой через подпружиненный шарнир, смонтированный на указанном рычаге.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 112815. кл. В 23К 31/08, 1956.

2. Патент CLIIA ¹ 2760043, кл. 219 — 125, 1956.

509943 4 i/

d0 Z9

I, 1

r — — // ! Ц,(" ) / ф

/(|

,"П.й 15 Дид, . /,," . .р 5 басф= — | —,<ф — = — Т-, -,= -д—

Я4

,„,, —,, - -- . —. фЕ Л 1: р 4 . i в

-. -- - -, ==

z7

21

19

Н

-Ю

, / /

ПЮ/7Б !6 у у Ы

599942

Вид Б

6 Я 4

Составитель В. Радугкка

Техред И. Михайлова Корректоры: О. Тюрина и Л. Брахнина

Редактор С. Макагон

Подписное

Типография, пр. Сапунова, 2

Заказ 924/1 Изд. № 336 Тираж 1263

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5