Устройство для сборки запрессовкой деталей типа вал-втулка

Иллюстрации

Показать всеРеферат

, ц 599957

ОПИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сею Советских

Социалистических

Республик Ю

1 (61) Дополнительное к авт. свпд-ву (22) Заявлено 25.10.76 (21) 2426751/25-27 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 30.03.78. Бюллетень № 12 (45) Дата опубликования описания 05.04.78 (51) М. Кл.з В 2ЗР 19/02

Государственный комитет

Совета Министров СССР (53) УДК 658.515(088.8) по делам изобретений и открытий (72) Авторы изобретения

Ф. Ф. Фаттиев и И. В. Абрамов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ ЗАПРЕССОВКОЙ

ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА

Изобретение относится к области механосборочных работ, в частности к области сборки прессовых конусных соединений гидропрессовым методом.

Известно устройство для сборки запрсссовкой гидропрессовым методом деталей типа вал-втулка, содержащее соединенный с гидросистемой, например, масляной, высокого давления силовой цилиндр с поршнем, а также

Г-образные захваты, установленные на корпусе цилиндра для крепления охватывающей детали.

Однако известное устройство не обеспечивает сборку прессового конусного соединения, где вал имеет резьбовой хвостовик.

Цель изобретения — обеспечение сборки запрессовкой конусного соединения и создание масляной пленки в зоне сопряжения.

Это достигается за счет того, что на рабочем торце поршня выполнено резьбовое гнездо для соединения с конусным валом, а диаметр поршня определяется по формуле: гт 1/ 4P„dcpl 1У-г тЯ")

+ И,,)

Д где q — 1,2 — 1,6 р„., q — давление масла, р„ — контактное давление, d,ð — средний диаметр соединения, l — длина соединения, — коэффициент трения, d< — диаметр малого основания конуса вала, а — угол копусностп.

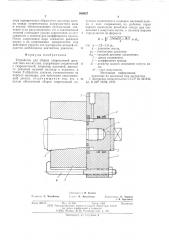

На чертеже показано устройство.

Оно содержит корпус 1 силового цилиндра, соединен.ого с гидросистсмой, наприм=р масляной, под высоким давлением через штуцер

2. В корпусе силового цилиндра установлен

10 ступенчатый поршепь 3, с выполненным на нем осевым резьбовым гнсздом 4 для соединения с резьбовым хвостовиком конусного вала 5 соединения.

На корпусе установлены Г-образные захваты 6 для установки устройства на собирасмой конусной втулке 7.

Работа устройства заключается в том, что конусную втулку 7 соединения надевают на конусный вал 5.

20 Затем к резьбовому концу вала подсоединяется резьбовым гнездом ступенчатый поршень 3. После чего Г-образными захватами 6 втулку 7 закрепляют к корпусу 1 силового цилиндра и подводят масло под давлением от гидромагистрали через штуцер 2 в полость силового цилиндра. Под действием давления масла на кольцевую площадку 8 поршня 3 поршень вместе с закрепленным на нем конусным валом перемещается в корпусе цилиндра

30 на величину заданного осевого натяга. При

599957

Формула изобретения

Составитель И. Басова

Т хрел И. Михайлова

Репактор Л. Чепайкина

Корр<кторы: О. Тюрина н Л. Брахнина

Заказ 269, 14 Изл. ¹ 336 Тира>к 1263

IIIIO Государственного комитета Совета Минне>ров CCCI> но ясла>и изобретений и открыт.lй

113035, Москва, )К-35, Раушскан наб., д. 4)5

Полпиенос

Типографии, и;>. C;:нунова, 2 этом одновременно образуется масляная пленка между сопрягаемыми поверхностями вала и втулки, обеспечивающих оптимальные значения угла расклинивапия, что в значительной степени уменьшает усилие запрессовки за с ет снижения в десятки раз коэффициента трсппя.

После запрессовки вала снимается давление масла, и на сопрягаемь1х поверхностях под действием упругих сил материалов деталей создается необходимое контактное давление.

Устройство для сборки запрессовкой деталей типа вал-втулка, содержащее соединенный с гидросистемой, например масляной, высокого давления силовой цилиндр с поршнем, а также Г-образные захваты, установленные на корпусе цилиндра, для крепления охватывающей детали, отличающееся тем, что, с целью обеспечения сборки запрессовкой конусного соединения и создания масляной пленки в зопс сопряжения, IIB рабочем торце

iI0pIIIIiÿ выполнено резьбовое гнездо для соединения с конусным валом, а диаметр поршня

5 спрсдслястся по формуле г> )/ 4Рк ср (У+ Cga) д7

Д где q — 1,2 — 1,6 рн, 10 q -- давление масла, p„ — контактное давление, d,ð — средний диаметр соединения, 1 — длина соединения, f — коэффициент трения, 15 d! — диаметр малого основания конуса вала, и — угол конусности.

Источники информации, принятые во внимание при экспертизе

20 1. Авторское свидетельство СССР № 321340, кл. В 23Р 19/02, 1970.