Устройство для дозирования сыпучих материалов

Иллюстрации

Показать всеРеферат

пщ 6000 31

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.03.76 (21) 2350464/13 с присоединением заявки № (23) Приоритет .(43) Опубликовано 30.03.78. Бюллетень № 12 (45) Дата опубликования описания 18.04.78 (51) М. Кл з В 65В 1(10

Государственный комитет

Совета Министров СССР йо делам изобретений и открытий. (53) УДК 621.798.4 (088.8) (72) Авторы изобретения О. Р. Юркевич, Н. П. Зинович, Л. В. Заборская и А. Г. Селецкий (71) Заявитель Институт механики металлополимерных систем АН Белорусской CCP (54) УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ

СЪ|ПУЧИХ МАТЕРИАЛОВ

Изобретение относится к устройствам общего назначения для упаковки изделий или материалов и может быть использовано во всех областях народного хозяйства для непрерывного дозирования и подачи гранулированных и порошковых материалов при смешивании их с газом из области низкого давления в область более высокого давления.

Известны устройства для непрерывного дозирования и подачи сыпучих, порошковых материалов шнекового, роторного, конвейерного и других типов.

Известен питатель для дозирования сыпучего материала из емкости, в которой поддерживается избыточное давление. Питатель состоит из загрузочного бункера и роторного дозатора. Особенность конструкции состоит в том, что для предотвращения утечки газа через зазоры между лопастями ротора и корпусом используется сжатый воздух, под действием которого уплотнительные пластины прижимаются к цилиндрической стенке корпуса. Сжатый воздух подается в радиальные полости через каналы в валу ротора. Давление сжатого воздуха несколько больше давления газа в емкости. Для уменьшения утечки воздуха из полостей предусмотрено уплотнение. Лопасти установлены по образующей ротора.

В этом питателе имеет место значительная пульсация потока подаваемой смеси материала и газа, а также неполное освобождение пазов ротора от него, так как они освобождаются только под действием силы тяжести материала. Конструкция лопастей ротора слож5 ная, поскольку содержит большое количество деталсй и не ликвидирует утечки воздуха из полостей, что снижает надежность работы.

Сжатый воздух подается в лопасти через вал, что значительно усложняет устройство его

10 подачи. Сила прижатия лопаток к стенке корпуса пе зависит от давления в емкости.

Целью предлагаемого изобретения является повышение надежности работы и упрощение конструкции устройства.

15 Для этого в предлагаемом устройстве лопасти выполнены нз эластичного материала.

В них образованы полости для сообщения с каналами для подачи сжатого газа, а высота их превышает расстояние между ротором

20 и внутренней поверхностью корпуса.

Лопасти и пазы на поверхности ротора расположены под углом к его образующей

5 — 45 . Кроме того, система каналов для подачи сжатого воздуха содержит кольцевые

25 проточки на наружной поверхности оси и радиальный паз, расположенный в нижней чати оси, последовательно соединяемый с пазами ротора прп его вращении.

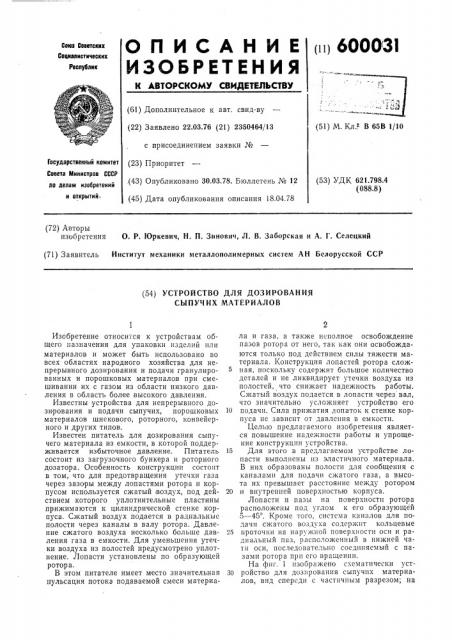

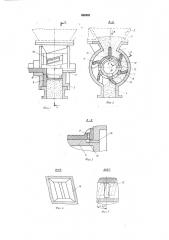

На фпг. 1 изображено схематически уст30 ройство для дозпрования сыпучих материалов, вид спереди с частичным разрезом; на

600031

3 фиг. 2 — сечение по А — А на фиг. 1; на фиг.

3 — сечение по Б — Б на фиг. 2; на фиг. 4— вид по стрелке В на фиг. 2; на фиг. 5 — вид по стрелке Г на фиг. 2.

Устройство состоит из корпуса 1, в верхней части которого крепится загрузочный бункер

2 для материала 3, а в нижней находится разгрузочный выходной патрубок 4. Внутри корпуса на неподвижной оси 5, совмещенной с крышкой, расположен ротор 6, лопасти 7 которого выполнены из упругого, эластичного, например, полимерного материала. Лопасти установлены под углом 5 — 45 к образующей ротора. В лопасти имеется полость 8 для подачи газа, изменяющего ее упругие свойства и силу прижатия к корпусу. Полость лопасти через канал 9 соединяется с кольцевыми проточками 10 и 11 на наружной поверхности оси. Проточки разделены между собой перемычками 12 и 13. Проточка 10 соединена с атмосферой отверстием 14, а проточка 11 через радиальный паз 15 соединена с полостью оси 16, в которую через штуцер

17 подается газ. В роторе между лопастями под углом к образующей выполнены пазы 18.

Взаимное расположение радиального паза в оси лопастей и пазов в роторе обеспечивает равномерную непрерывную подачу материала в разгрузочный патрубок. Стенки загрузочного окна 19 выполнены параллельными лопастям ротора, что обеспечивает резкое выпрямление лопасти в момент прохождения загрузочного окна и способствует разрыхлению дисперсного материала.

Устройство работает следующим образом.

Материал 3 из бункера 2 под действием силы тяжести поступает через загрузочное окно

19 в пространство между лопастями 7. При вращении ротора 6 захваченный материал перемещается к разгрузочному патрубку 4, где происходит его равномерное высыпание и смешивание с газом. При входе очередной лопасти в загрузочное окно 19 она резко выпрямляется и разрыхляет материал в бункере под действием не только упругих сил материала, из которого она изготовлена, но и под действием давления газа, поступающего в ее полость 8 из полости оси 16 через радиальный паз 15, проточку 11 канал 9. В момент начала входа лопасти в корпус дозатора для уменьшения ее износа, придания эластичных свойств и уменьшения сопротивления движению газ из ее полости удаляется в атмосферу через канал 9, проточку 10 и отверстие 14. После входа лопасти в корпус дозатора прекращается связь ее полости с атмосферой, вследствие разъединения ее с проточкой 10 перемычкой 13, и происходит соединение с полостью оси 16 проточки 11 путем совмещения канала 9 и радиального паза 15, чем обеспечивается плотное прижатие лопасти к корпусу. Во время перемещения лопасти у разгрузочного патрубка происходит равномерное последовательное совмещение пазов 18 ротора с радиальным пазом 15, так как они находятся под углом 5 — 45 относительно друг друга, что обеспечивает равномерное дозирование. Полное удаление материала из пространства между лопастями происходит не только под действием силы тяжести, но и под действием вытесняющего газа из полости оси 16 через радиальный паз

15, а также в результате толчка лопасти во время выпрямления. Сила прижатия лопастей к корпусу регулируется изменением давления подаваемого газа и (или) давлением в выходном патрубке вследствие связи последнего с давлением газа в полостях лопастей.

Описываемое устройство улучшает равномерность дозирования материалов путем последовательного, равномерного перекрытия части выходного отверстия; регулирует силу прижатия лопастей к внутренней поверхности корпуса; получает смесь газа и материала различной концентрации; уменьшает распыл материала в области более низкого давления; упрощает конструкцию устройства.

Использование описываемого устройства должно повысить качество дозирования и подачи материала, автоматизировать технологические процессы, где необходима непрерывная равномерная качественная подача материала, а также улучшить условия техники безопасности и промсанитарии на участке дозирования и подачи материала.

Устройство позволяет совмещать технологический процесс смешивания с процессом дозирования при полной его герметизации.

Формула изобретения

1. Устройство для дозированйя сыпучих материалов, состоящее из корпуса с загрузочным бункером и выходным патрубком, смонтированного в корпусе по оси ротора с пазами и укрепленными по его поверхности лопастями и системы каналов для подачи сжатого воздуха, отличающееся тем, что, с целью повышения надежности работы и упрощения конструкции, лопасти выполнены из эластичного материала, в них образованы полости для сообщения с каналами для подачи сжатого воздуха, а высота их превышает расстояние между ротором и внутренней поверхностью корпуса.

2. Устройство по п. 1, отл ич а ющееся тем, что лопасти и пазы на поверхности ротора расположены под углом к его образующей 5 — 45 .

3. Устройство по п. 1, отл ич а ющееся тем, что система каналов для подачи сжатого воздуха содержит кольцевые проточки на наружной поверхности оси и радиальный паз, расположенный в нижней части оси, и последовательно соединяемый с пазами ротора при его вращении.

Источники информации, использованные при экспертизе

1. Патент США № 3556, 355, кл. 222 — 368, опублик. 1971.