Установка для электрохимического упрочнения стеклоизделий различной конфигурации

Иллюстрации

Показать всеРеферат

|1Ц 600I07

Союз Советских

Социалистических

Республик (61) Дополнительное к 2!гг. сьч!д-ву (22) Заявлено 25.12.75 (21) 2302776 33 с присоединением з251вки М (23) Приоритет (43) Опубликовано 30.03.78. В|оллстснь ¹ 1:

145) Д2T2 опубликованн>! Описания 1 1.0 1.78 (5l) I1. Кл. - С 03С 21! 00

Государственный комитет

Совета Министров СССР

) УД1 666,1.053.65 (088.8) ло делам изобретений и открытий (72) Авторы изобретения

В. А. Бутенко, С. П. Пехов и А. А. Воробьев (71) Заявитель (54) УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УПРОЧНЕНИЯ

СТЕКЛОИЗДЕЛИЙ РАЗЛИЧНОЙ КОНФИГУРАЦИИ

Изобретение относится к TcxHoëoãè÷åñêoìó оборудованию для производства стсклоиздслий различной конфигурации.

Известно устройство для электрохимического упрочнения стекла, содержащес нагревательную камеру с размещенными в ней емкостями для солевого расплава, двумя пластинами из фильтрующего материала, между которыми размещается стеклозаготовка. Верхние концы этих пластин соединены с емкостями с солевым расплавом, а нижние — волоконными каналами со сборниками последнего.

В качестве фильтрующсго материала могут быть использованы металлокерамическпс пластины, к которым подключается источник тока (1).

Наиболее близкой к описываемой является установка для электрохимического упрочнения стеклоизделий различной конфигурации, содержащая печь предварительного нагрева, рабочую камеру, трубопровод, патрубки, подающие и приемные емкости для солевого расплава и источник электрического тока (2).

Недостатком известных устройств является невысокие качество обработки и производительность установки.

Цель предлагаемого изобретения — повышение качества обработки стекла и производительности.

Это достигается тем, что установка снабжена камерами, установлсHHI uIII с возможностью раздвижения, вакуум-системой, кристаллизатором, смонтированным на вакуум-проводе последней и керамическим изолятором, расположенным между вакуум-проводом и одной из приеъ|ных еъ!косте!1> причем к2жд2» камера соединена с вакуум-системой и выполнена с расположенными друг над другом лотками, установленными внутри нее под углом к

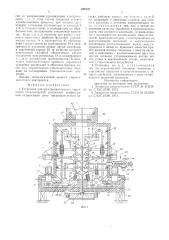

10 вертикальной стенке, выполненной с переливными патрубками. Керамический изолятор выполнен с эластичным корпусом и установленныъlи с зазороъl Tpl Ок2ми, сосдинснпымп с В2куум-проводом и приемной емкостью.

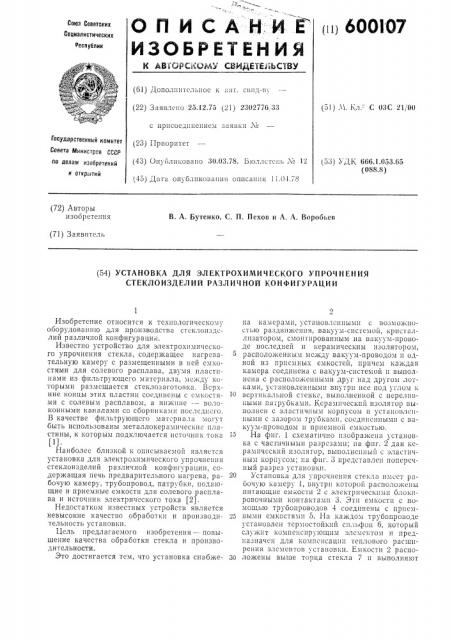

15 На фиг. 1 схематично изображена установка с частичными разрезами; »а фиг. 2 дан керамический изолятор, выполненный с эластичным корпусом; на фиг. 3 представлен поперечный разрез установки.

20 Установка для упрочнения стекла имеет р2бочую камеру 1, внутри которой расположены питающие еъl кости 2 с элсl трическпъIИ блокпровочнымп контактамп 3. Этн емкости с помощью трубопроводов 4 соединены с приемHatIiH емкостяъ|п 5. На 1 aaIpoiI TpyooHpoiIoze установлен TPpllocT0111 1111 сп,|1>фон 6, который служит компенсирующим элементом и предназначен для компенсации Tpïpioâoão p2cIIIIIрения элементов установки. Емкости 2 распо30 ложены выше торца стекла 7 и выполняют

600!07 функции приемки расплава из емкостей 5 и подачи его в полость камер 8 и 9 на верхние лотки 10. Перекачка расплава Осуществляется с помощью электродвигателя 11 и центробежного насоса 12. Контроль за уровнем расплава в питающих емкостях 2 осуществляется с помощью блокировочных контактов 3. Камеры

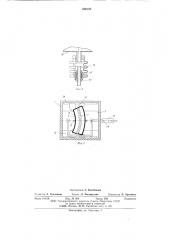

lI 9 13htttoJIIlc C раси!1Л!1?ке!!И! 1 !!1;»» г над другом лотками 10, установлен!!ымп в!!утр1! п?д углом к вс1?гикальной стенке. Часть расплавленной соли II3 питающих емкостей 2 поступает на смачивание поверхностей стекла 7, а его избыток через переливные патрубкп 13 пс()сливается на лОтки, располо?кеп1!Ые пи?кс.

С нижних лотков расплав поступает на ограничители 14 и по сливным каналам 15 подается в приемные емкости 5. На каждом сливном канале установлен свой термостойкий сильфон 16. Электродвигатель 11 центробежных насосов 12 монтируется на фланцах 17 из электроизоляционного материала.

Вакуумирование для создания разряжения в камерах 8 и 9 осуществляется через трубопровод 18, на котором смонтирован кристаллизатор 19 и керамический изолятор 20, а так.ке шарнирные заслонки 21, которые обеспечивают возможность изменения степени разряжения в каждой пустотелой камере независимо друг от друга, но в зависимости от направления электрического тока через стеклянную пластину. Электропитание осуществляется с помощью платиновых электродов 22, установленных в емкостях 5. В полости кристаллизатора 19 установлены эластичный шнек 23 и змеевик 24, а на внешней поверхности — приемный бункер 25 и электропривод 26 с числом оборотов выходного вала 3 — 8 об/!!Ин. Через змеевик 24 осуществля!Отся подача и отвод охлаждающей жидкости, например воды, для охлаждения паров расплава и превращения их в мелкие кристаллы. Шнек с мягким ворсом по периметру спирали обеспечивает смещение этих кристаллов в приемный бункер 25, из которого закристаллизованная соль периодически удаляется. Сильфопы 6 и 16, помимо компенсации теплового расширения элементов конструкции, обеспечивают возмо?кность перемещения камер без нарушения герметизации трубопровода 4 и сливного канала 5. Перемещение камер 8 и 9 осуществляется с помощью пневматических приводов 27. Приводной шток одного из этих механизмов разделен с помощью электроизолятора 28 и через уплотнение 29 выведен за наружную обшивку установки. Обе приемные емкости 5 закреплены неподвижно в полости рабочей камеры 1, причем одна из них установлена на электроизолятор ах 30. Таким образом, соответствующие элементы установки с помощью изоляторов 20, 28 и 30 разделены на две изолированные части, которые обеспечивают подачу напряжения различной полярности на противополо?кные поверхности стеклозаготовки. Для наполнения приемных емкостей твердой селитрой, например KNO, предусмотрены пустотелые

)()

4О

4д

G5 шахты 31, а для слива жидкого расплава— сифоны 32 и приемный бункер 33. Разогревание селитры осуществляется с помощью теновых нагревателей 34, а поддержание заданной температуры внутри рабочей камеры 1 — с помощью нагревателей 35. Предварительный нагрев стеклозаготовки 7 производится в печи

36, которая смонтирована над рабочей камерой 1 и <пделсна от исс с помощ!Ио шибера 37.

11сремсщсннс камер 8 и 9 Осуществляется ио направляющим 38, которые укреплены внутри камеры 1. Над Верхним лОткОм 10 каждой камеры предусмотрена ограничительная стенка

39, выступающий торец которой вместе с нижним olраничитслем 14 и боковыми стенками

40, которые выполнены согласно конфигурации и формы стсклозаготовки, находятся в непосредственном соприкосновении с его поверхностью. Под нижними ограничителями 14 предусмотрен ловитель расплава 41 с пустотелой штангой, которая соединена с 13ыдвигающимся приемным бункером 33. Корпус установки смонтирован на опорах 42, которые обеспечивают свободное перемещение бункера 23.

Внутри него допускается монтаж специального устройства для кристаллизации жидкого расплава, например с помощью с?катого воздуха.

Установка работает следующих! образом.

Разогретая заготовка из стекла 7 в печи 36 предварительного нагрева через люк 43 при открытом шибере 37 вводится в рабочу1о камеру 1, предварительно подготовленную для технологического процесса. Камеры 8 и 9 находятся в раздвинутом положении, при этом стеклянная пластина устанавливается между камерами. При фиксированном положении стеклозаготовки относительно камер 8 и 9 последние с помощью приводов 27 сдвигаются до соприкосновения со стеклянной пластиной.

Затем приводится в действие вакуумная система и в камерах 8 и 9 с помощью заслонок

21 устанавливается соответствующее разря?кение. Включаются электродвигатели 11, которые перекачивают расплав в питающие емкости 2, из которых он самотеком поступает на верхние лотки 10. Заполнив конусообразную впадину, образованную наклонными лотками и вертикальными стенками пустотелых камер, расплав попадает на поверхности стекла и смачивает их, а его избыток через переливные патрубки 13 попадает на ниже расположенные лотки. Переливные патрубки поддерживают постоянный уровень расплава на лотках и обеспечивают равномерное смачивание поверхности стекла. Протекая до ограничителей

14, расплав направляется в приемные емкости 5. По истечении некоторого времени после включения центробежных насосов подается электропитание на электроды 22. Электрическая изоляция двух объемов расплава селитры обеспечивается за счет разряжения в камерах 8 и 9. Во время технологического процесса степень разряжения 13 камерах может меняться с помощью заслонок 21 в зависимо600107 о

"2 сти от направления прохождения электрического вЂ,эь;. 13 этом случае создается услов"с адиабатического процесса, при котором пр;;— исходит изменение температуры в камсрах 8 и 9, а следовательно, и температуры íà оорабатывасмых поверхностях стеклянной пластины. Ксра:, ичссккй изолятор при работе установки выполнят двойную функцию: керамическая втулка 44 и уплотнитель 45 обеспечивают гсрмст зацию EIB трубопроводе 18 и электрическую изоляцию между двумя камерами, а эластичный корпус 46 (в качестве которого использован сильфон) обеспечивает мягкое соединение вакуумпровода 18 и компенсирует т. ло .ос расширение трубопроводов. По оконки!ни технологи 1сского процесса упрочнсния установку выключают в обратном порядке, по— сле чего обработанную стеклозаготовку пере.дают на последующие технологические операции.

Дальше технологический процесс упрочнения стекла повторяется.

Формула изобретения

1. Установка для электрохимического упрочпсния стеклоизделий различной конфигурации, содержащая печь предварительного нагрева, рабочук) камеру, трубопровод, па;руоки, подающие и приемные емкости для солевого расплава и источник электрического тока, отличаю;цаяся тем, что, с целью повышения качестьа обработки и производительности, она снабжена камерами, установленными с возможностью раздвижения, вакуум-системой, кристаллизатором, смонтированным Il3 вакуум-проводе последней и кера м и чески м

10 изолятором, расположенным между вакуумпроводом и одной из приемных емкостей, причем каждая камера соединена с вакуум-системой и выполнена с расположенными друг над другом лотками, установленными внутри нес

15 под углом к вертикальной стенке. выполненной с псреливными патрубками.

2. Установка IIQ п. 1, отличающаяся тем, что керамический изолятор выполнен с эластичным корпусом и установленными с за20 зором трубками, соединенными с вакуум-проводом и приемной емкостью.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР ¹ 414214, 25 кл. С ОЗС 23,/00, 1972.

2. Авторское свидетельство СССР М 531350, кл. С ОЗС 21/00, 1974.

600107

Рыг 2

Составитель С. Белобокова

Техред Л. Расторгуева

Редактор А. Осочников

Корректор Л. Брахнина

Подписное

Типография, пр. Сапунова, 2

Заказ 414/16 Изд. № 364 Тираж 596

НПО Государственного комитета Совета Министров СССР по делам |изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4)5