Устройство для охлаждения зубчатых колес

Иллюстрации

Показать всеРеферат

600198

Составитель Денисова

Техред А. Камышникова

Корректор Л. Брахнина

Редактор Д. Павлова

Подписное

Изд. № 350 Тираж 734

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5

Заказ 373/13

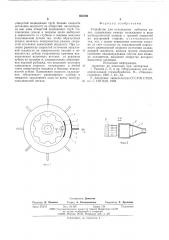

Типография, пр. Сапунова, 2 отверстий подводящих труб, больше скорости истечения жидкости из отверстий, находящихся вне зоны отверстий подводящих труб. Соотношение длины и ширины щели выбирают в зависимости от глубины и ширины впадины закаливаемой детали так, чтобы образующая впадин являлась поверхностью равных скоростей истечения закалочной жидкости. При условии равенства скоростей истечения закалочной жидкости на поверхностях впадин и поверхностях зубьев устраняются причины возникновения встречных потоков от вершины зубьев ко впадине и, следовательно, образования паровой рубашки, что позволяет получать одинаковую скорость охлаждения в любой точке поверхности впадины и боковых поверхностей зубьев. Одинаковая скорость охлаждения обеспечивает равномерную глубину и твердость закаленного слоя по всему контуру закаливаемой детали.

Формула изобретения

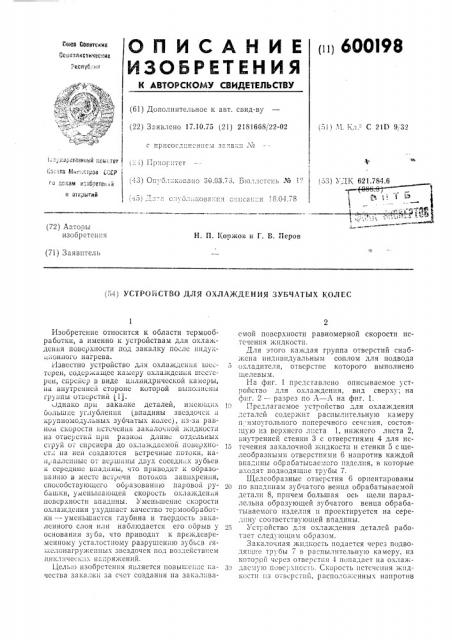

Устройство для охлаждения зубчатых колес, содержащее камеру охлаждения в виде

5 цилиндрической камеры с группой отверстий на внутренней стороне, о т л и ч а ю щ е е с я тем, что, с целью повышения качества закалки за счет создания на закаливаемой поверхности равномерной скорости истечения охлаж10 дающей жидкости, каждая группа отверстий снабжена индивидуальным соплом для подвода охладителя, выходное отверстие которого выполнено щелевым.

Источники информации, 15 принятые во внимание при экспертизе

1. Рыскин С. E. и др. Оборудование для индивидуальной термообработки. М., «Машиностроение», 19бб, с. 45 — 54.

2. Авторское свидетельство СССР № 117218, 0 кл. С 21D 9/32, 1958.