Способ сушки жидких и пастообразных материалов в кипящем слое инертных тел

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

0ц 6ОО364

Саяз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 09.07.75 (21) 2154500/06 с присоединением заявки М (23) Приоритет (51) М. 1(л. - Г 26В 17/10

1= 26В 3/08

Государственный комитет

Совета Министров СССР (43) Опубликовано 30.03.78. Бюллетень Хе 12 (53) УДК 66.047.45.096. .5 (088.8) ло лолам изобретений и открытий (45) Дата опубликования описания 06.04.78 (72) Авторы изобретения

Ю. В. Буланцев, П. П. Ветров, В. П. Лапшов, В. И. Литвиненко, Г. H. Полякова и A. О. Рогалин

Специальное проектно-конструкторское бюро медицинской промышленности (71) Заявитель (54) СПОСОБ СУШКИ 3(ИДКИХ И ПАСТООБРАЗНЫХ

МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ

Изобретение относится к технике сушки жидких и пастообразных материалов и может быть использовано в химической, химико-фармацевтической, пищевой и других отраслях промышленности.

Известен способ сушки жидких и пастообразных материалов в кипящем слое инертных тел путем непрерывного напыления на них подлежащего высушиванию материала, испарения с поверхности инертных тел влаги, истирания при соударении их и последующего удаления из слоя частиц высушенного материала (1).

Однако этот способ не обеспечивает возможности стабильного ведения процесса сушки.

Цель изобретения — стабилизация процесса сушки и обеспечение его механизации и автоматизации.

Это достигается тем, что в процессе удаления пленки на инертные тела напыляюг гомогенное вещество, стабилизирующее температуру процесса, например воду.

Предпочтительно гомогенное вещество вводить в количестве, равном водяному эквиваленту высушпваемого материала.

Сущность способа заключается в следующем.

В нагретый сушильным агентом до заданной температуры кипящий слой инертных тел посредством диспергирующего устройства, например форсунки, вводят подлежащий высушиванию жидкий или пастообразный материал. При этом влага испаряется, а поверхность инертных тел покрывается пленкой вы5 сушенного продукта, которая при взаимном соударенпи инертных тел частично пстирается, сдувается с них сушильным агентом и выносится из слоя в виде однородного мелкодисперсного порошка, поступает в пылеулав10 лнвающие устройства и удерживается имп, а очищенный от сухого продукта отработавший сушильный агент выбрасывается тягодутьсвыми машинами в атмосферу.

По прошествии заданного периода времени

15 подачу высушиваемого материала в слой прекращают и начинают подавать в слой через тот же обогрсваемый участок питательного тракта (включая форсунку), по которому подавался подлежащий высушиванию материал

20 (например, раствор), стабилизирующую температуру слоя (температуру процесса) гомогенную жидкость, например воду, которая напыляется на инертные тела, испаряется с них, и пары ее выносятся из слоя отработавшим

25 сушильным агентом. В периоды подачи в слой стабилизирующей температуру слоя (температуру процесса) гомогенной жидкости поверхность инертных тел продолжает очищаться от покрывающей ее пленки высушенного

30 продукта, вследствие чего происходит обнов600364 подачи ление их поверхности, в связи с чем полностью исключается возможность слипания, склеивания инертных тел и нарушения процесса псевдоожижепия слоя, т. е. обеспечивается стационарный режим псевдоожижения слоя и сушки материала.

Количество подаваемой в слой стабилизирующей температуру слоя гомогенной жидкости, например воды, принимают таким, чтобы с учетом температуры вводимых в слой как воды, так и высушиваемого материала, температура слоя (процесса сушки) оставалась неизменной (стабильной) в пределах заданной, что достигается подачей в слой количества воды, равного водяному эквиваленту высушивасмого материала.

Пример. При обезвоживании (сушке)

1100 кг/и раствора с концентрацией 10 /О, средневзвешенной теплоемкостью 0,5 ккал/кг ° град и теплотой парообразования 436 ккал/кг получают высушенный продукт с влажностью

О,ОО/о. Начальная и конечная температуры раствора равны 20 и 80 С.

Производительность установки по сухому

100 — 90 продукту 1100 110 кг/ч, по испаря100 смой вл are — 1100 — 110 = 990 кг/ч.

Необходимый часовой расход тепла (без учета потерь)

1100 (0,5(80 — 20) +990Р,436=

=464640 ккал/ч.

Необходимый часовой расход гомогенной жидкости, например воды, которую подают в слой с температурой 50 С и испаряют при

80 С, при теплоемкости воды 1 ккал/кг.град и теплоте парообразования при этой температуре 551 ккал/кг

464640 составляет 800 кг/ч.

1 Х (80 — 50) -+-551

По прошествии заданного времени прекращают подавать в слой стабилизирующую температуру слоя гомогенную жидкость и опять начинают подавать в кипящий слой подлежащую высушиванию жидкость и т. д.

Для стабилизации температуры слоя (процесса) применяют гомогенную (однородную) жидкость, свободную от каких-либо включений, для исключения осаждения на инертных телах дополнительного твердого компонента.

Продолжительность периодов подачи в слой подлежащего высушиванию материала и гомогенной жидкости устанавливают в зависимости от вида и концентрации подлежащего высушиванию материала, после чего процесс переводят на автоматический режим, при котором попеременная последовательная подача в слой подлежащего высушиванию материала и гомогенной жидкости осуществляется автоматически.

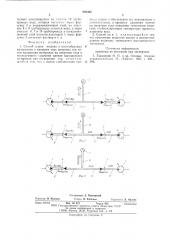

На фиг. 1 схематически изображен участок питательного трубопровода непосредственного подвода к форсунке жидкости и показано направление потоков жидкости в течение перво5

6О

65 го периода — периода начала подачи раствора в слой; на фиг. 2 — то жс и направление потоков жидкости в течение второго периода — — подачи воды в слой; на фиг. 3 — то жс и направление потоков жидкости в течение третьего периода — периода подачи раствора в слой.

У аппарата с кипящим слоем инертныi тел устанавливают два насоса-дозатора, отрегулированных каждый на заданную для него (с учетом водяного эквивалента) производительность, например, по раствору и воде.-Каждый пз этих насосов автоматически включается и отключается (папример, по команде реле времени) и выдает соотьетствснно заданный по расчету расход жидкости в единицу времени.

На участке питательного трубопровода непосредственного подвода к форсунке жидкости установлены насос-дозатор 1 для подачи раствора в слой, насос-дозатор 2 для подачи воды в слой, форсунка 3 для диспергирования поступающей в слой жидкости, обратные клапаны 4 и 5. Указанный участок питательного трубопровода состоит из участков 6 и 7 подачи раствора, участков 8 и 9 подачи воды и участка 10 подачи любой из этих жидкостей к форсунке.

Подача жидкости в слой осуществляется следующим образом.

Первые период — период начала раствора в слой (фиг. 1).

Включается насос-дозатор 1 (насос-дозатор

2 не включен). Под напором поступающего раствора автоматически открывается обратный клапан 4, автоматически закрывается обратный клапан 5, раствор заполняет участки

6 — 10 питательного трубопровода и поступает через форсунку 3 в псевдоожиженный слой инертных тел. Показанное на фиг. 1 положение раствора в трубопроводе остается и на момент отключения насоса-дозатора 1.

Второй период — период подачи воды в слой (фиг. 2).

Отключается насос-дозатор 1, включается насос-дозатор 2. Под напором поступающей воды автоматически открывается обратный клапан 5, автоматически закрывается обратный клапан 4, находившийся на момент отключения насоса-дозатора 1 на участках 8 — 10 трубопровода раствор (фиг. 1) под напором поступающей воды выдается форсункой 3 в псевдоожиженный слой и по этим участкам

8 — 10 трубопровода в слой поступает вода.

На участках 6 и 7 трубопровода остается раствор. Показанное на фиг. 2 положение раствора и воды на участках трубопровода сохраняется и на момент отключения насоса-дозатора 2.

Третий период — период подачи раствора в слой (фиг. 3).

Отключается насос-дозатор 2, включается насос-дозатор 1, под напором поступающего раствора автоматически открывается обратный клапан 4, автоматически закрывается обратный клапан 5. Поступающий раствор вы600364

Рпп;аиьа

4ll2i

7 Риг1 !1

Составитель А. Плановский

Техред Н. Рыбкина

Редактор Н. Пушкин

Корректор Л. Орлова

Заказ 417/13 Изд. № 372 Тираж 892

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5Ê-35, Раушская наб., д. 4)5

Подписное

Типография, и р. Сапунова, 2 тесняет находившуюся на участке 10 трубопровода воду, которая посгупает через форсунку 3 в псевдоожиженный слой, на участках 8 и 9 трубопровода остается вода, а через участки 6, 7 и 10 трубопровода в псевдоожиженный слой насосом-дозатором 1 через форсунку 3 поступает раствор и т. д.

Формула изобретения

1. Способ сушки жидких и пастообразных материалов в кипящем слое инертных тел путем напыления материала на инертные тела и последующего удаления пленки высушенного материала при соударении тел, о т л и «а юшийся тем, «rn, с цслью стабилизации пропссса сушки и обеспечения его механизации и втоматизации. в процессе удаления пленки на инертные тела напыляют гомогенное вещество, стабилизирующее температуру процесса, например воду.

2. Способ по п. 1, отл и ч а ю щи и с я тем, что гомогенное вещество вводят в количестве, равном водяному эквиваленту высушиваемого материала.

Источники информации, принятые во внимание при экспертизе

1. Гальперин Н. И. и др. Основы техники псевдоожижсния. М., «Химияъ, 1967, с. 203—

15 206.