Туннельная печь

Иллюстрации

Показать всеРеферат

::-.тт и рц 600371

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски,ССациалистичеСИИ5т

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 11.03.75 (21) 2111503/33 с присоединением заявки ¹â€” (23) Приоритет (43) Опубликовано 30.03.78. Бюллетень № 12 (45) Дата опубликования описания 28.03.78 (51) М. Кл. - Г 27В 9/12

1 осударствеивый комитет

Сгсгтг Ыииистров СССР по делам изобретений и открытий (53) УДК 66.041.55 (088.8) (2) Авторы изобретения

В. Я. Вахрушев, В. С. Лазарев и М. В. Семенов (71) Заявитель (51) Т,ЮГ(111 Ji(,(lA)I 111= 11>

Изобретение относится к туннельным печам для обжига элсктроугольных и электродных углеродистых материалов и изделий, а также

ОГнсупорпых керамических и металлоксрамических материалов и изделий па смоляной или

1 сковой связке.

Известна непрерывно действующая туннельиаЯ печь длЯ Обжи! а электрОу Гольных li электродных материалов и изделий, содержащая туннельную камеру с зонами подогрева, ОбжиГа и охлаждения, размещенные в туннельной камере вагонетки, рельсовый путь для перемещения вагонеток, дымоотсосиыс и газораспределительные каналы (1).

Вагонетки с изделиями в зоне подогрсва уп слы5ой камеры нагреваются ири сжигании природного газа до температуры 700--750 С.

15 зОИО ООЖИГа издслия иаГрсваются до

1200 С. Сжигание природного газа в печи производится с избытком воздуха, который также ооссисчивает сгорание летучих продуктов термообработки (смоляных паров, углеводородов, угарного газа и водорода). Чтобы избежать подгара изделий при высоких температурах, обжигаемые изделия окружают со всех сторон слоем коксовой засыпки.

B настоящее время улавливание летучих продуктов термообработки на электроугольпых заводах не производится (экономически невыгодно), а чтобы не отравлять атмосферу, и()акти«устоя пх сi«ill апис В с;1з10Й испи. Для этого в зоис иодо5рсва туннельной камеры исиользоваи неэффективный прямоток дымовых

l азов и Вагонеток, температура отходящих ды5 новых ГазоВ иоддсрнсивается Очень Высокой (-1ОΠ— 5ОО С), из-за это о термический 1((1Д гуппельиых псчси низок, а расход природного газа в 5 — b раз превышает расход природного газа ь миогокамерпых печах.

10 Кроме этого, пали ше коксовой засыпки существенно спижаст потезну ю загрузку вагонеток и производите II HocTI> печи. Наиболее близкой по технической с5щности и достигаеътому рсз 1 льтат 5 к 051исыВасмозту изооретени10 является туииелы ая печь, в которой летучие продукты тсрмообработки В туннельную камеру ис поступают, а Огводятся пепосредствсш1о из «оитсйиеров с оо i.игасмым материалом.

L).!IÃo,1,2p5I этом) В Iic iè зтожет Оыть использован обжиг в ирогивотоке газа-теплоносителя (дымовых газов), а температура отходящих дыз10Вых ГазОВ может быть пОпижена до 120—

150 С (2).

Каждая вагонетка известной печи снабжена газоотборной трубой, с помощью которой летучие продукты термообработки пз установленных на вагонетках контейнеров с обрабатываемым материалом через разъемные соединения отводятся в коллектор (трубопровод), который размещен вне печи и связан с кон600371

3 денсатором для улавливания смоляных фракций, входящих в состав летучих продуктов термообработки. Удаление летучих продуктов термообработки из контейнеров этой печи производится после перемещения вагонеток на новые позиции (положения) и совмещения (стыковки) газоотборных труб с ыпрубками коллектора. и1звестная туннельная печь имеет ряд недостатков. I ак, конструкция печи не позволяет вести непрерывный отвод летучих продуктов термообработки из контейнеров. Во время проталкивания вагонеток газоотборпые трубы оказываются отсоедипенными от патрубков коллектора, а все летучие продукты термообработки попадают в подпечной канал печи и отравляют его атмосферу. Это делает невозможным ремонт и обслуживание ходовых частей вагонеток и рельсового пути без остановки и охлаждения печи, что снижает производительность печи и увеличивает затраты па ее обслуживание. Кроме этого, выделение горячих газов с большим содержанием метана и водорода в воздушную среду подпечного канала в интервале температур 550 — 1200 C вызывает загорания и взрывы, что совершенно недопустимо по технике безопасности. Выделение смоляныY паров прll более низких температурах (200 — 450 С) приводит к осмолению и закоксовыванию мест стыковки газоотборных труб и патрубков сборного коллектора. При этом следует учесть также то, что оольшое количество разъемных трубных соединений, ремонт которых в процессе работы печи затруднителен, значительно сни кает надежность печи.

В процессе охлаждения контейнеров с обрабатываемыми изделиями происходит значительное уменьшение объема находящихся в них горячих газов и под действием создающегося разряжения через незакрытые газоотборные трубы холодный воздух из подпечного канала попадает в контейнеры и вызывает подгары обрабатываемых изделий. Чтобы не допустить этого явления, приходится проводить обжиг углеродистых изделий в засыпке и тем самым снижать долю полезной загрузки, производительность и термический К11Дтуннельной печи.

Целью предлагаемого изобретения является улучшение условий труда, предотвращение загрязнения окружающей среды, повышение термического КПД.

Для этого в описываемой печи коллектор выполнен из отдельных состыкованных между собой секций и размещен в нижней части вагонеток.

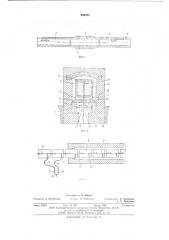

На фиг. 1 схематически показана туннельная камера, горизонтальный разрез; на фиг.

2 дана туннельная печь, вертикальный разрез; на фиг. 3 — разгрузочный конец печи со схемой размещения трубопроводной арматуры, горизонтальный разрез.

Печь содержит туннельную камеру 1 с зоной 2 подогрева, зоной 3 обжига, в которой

2д

4 установлены газовые или мазутные горелки 4 и зоной 5 охлаждения.

В начале зоны 2 подогрева со стороны входа в туннельную камеру 1 имеется окно 6, которое связано с дымовой трубой и служит для отвода из печи дымовых газов.

Б т„ннельпой камере 1 на рельсовом пути 7 размещен состав вагонеток Ь с контейнерами

9. Под туннельной камерой имеется подпечной капал 10, служащий для обслуживания и осмотра ходовых частей вагонеток без остановки печи. Подпечной канал 10 отделен от туннельной камеры песочными затворами 11. В основаниях 12 вагонеток 8 имеются каналы 13, которые служаr для перемещения дымовых газов под кон-. åéíåðàìè 9. .В контейнерах 9 находится обрабатываемый материал 14 (например углеродные заготовки, огнеупорные керамические изделия на смоляной связке, уголь и т. п.). Контейнеры 9 снабжены крышками 15 и могут быть выполнены из жаропрочного бетона с охлаждаемой стальной арматурой.

1 lод основаниями вагонеток 8 установлены секции коллектора 16, а внутри контейнеров

9 связанные с секциями коллектора 16 вертикальные газоотборные трубы 17. В основаниях 12 вагонеток 8 размещены горелочные устройства, каждое из которых состоит из керамической горелки 18, соединительной трубки 19 и регулирующего клапана 20 с биметаллическои пластиной.

Для предотвращения закупорки коллектора

16 конденсирующимися смоляными парами его секции могут быть окружены слоем геплоизоляции 21 и снабжены нагревательными спиралями. При необходимости отбора конденсирующихся смоляных фракций, например при оожиге керамических изделий, под секциями коллектора 16 могут быть установлены сборники конденсата 22.

Секции коллектора 16 состыкованы между собой с помощью фланцев 23 и снабжены вентилями 24. При необходимости печь может быть оборудована специальным отсасывающим устройством, которое подключается к коллектору 16 с помощью гибкого рукава 25, укрепленном на отсасывающем трубопроводе

26 с вентилем 27.

Кроме этого, для осуществления непрерывного отвода летучих продуктов термообработки в процессе расстыковки секций коллектора

16 отсасывающее устройство может быть снабжено вторым гибким рукавом 28 и вентилем 29, а секции коллектора 16 — штуцерами

30 с вентилями 31.

Печь работает следующим образом.

Очередную вагонетку 8 с загруженным обрабатываемым материалом 14 состыковывают с составом вагонеток, для чего свинчивают фланцы 23 секций коллектора 16 очередной вновь поступившей и первой вагонетки состава. Затем открывают вентиль 24 первой вагонетки (вентиль 24 вновь поступившей вагонетки закрыт) и проталкивают состав вагонеток

600371

3О

50

55 на расстояние, соответствующе длине вагонетки. По мере проталкивания вагонеток 8 через туннельную камеру 1 из обрабатываемого материала 14 выделяются летучие продукты термообработки, которые через трубы 17 поступают в коллектор 16 и перемещаются в сторону проталкивания состава вагонеток. В зоне 3 обжига туннельной камеры 1 под действием биметаллической пластины срабатывает клапан 20, и летучие продукты термообработки по трубке 19 поступают в горелку 18, а оттуда в каналы вагонеток 13, где сжигаются при максимально возможной температуре в факеле горелки 4. Для обеспечения полного сгорания летучих продуктов термообработки в факел горелки вводится дополнительное количество горячего воздуха.

В зоне охлаждения вагонетки 8 с контейнерами 9 охлаждаются воздухом, подаваемым противотоком со стороны выходного конца печи, и выходят из туннельной камеры. Для предотвращения возможного попадания в воздух летучих продуктов термообработки из коллектора 16 перед расстыковкой фланцев 23 перекрывают вентиль 24 на секции коллектора 16 предпоследней вагонетки и только после этого расстыковывают фланцы 23 вагонеток 8.

Если летучие продукты термообработки сжигать непосредственно в печи не предполагается (например, если печь электрическая, а в туннельной камере поддерживается восстановительная атмосфера), то летучие продукты термообработки могут отводиться через гибкий металлический рукав 25, который подсоединяется к фланцу 23 секции 16 последней вагонетки. В этом случае после очередного перемещения вагонеток перекрывают вентиль 27 и вентиль 24 предпоследней вагонетки, отсоединяют гибкий рукав 25, расстыковывают фланцевое соединение 23, последнюю вагонетку откатывают на разгрузку, рукав 25 подсоединяют к фланцу 23 секции коллектора 16 предпоследней вагонетки и открывают вентили 27 и 24.

Для осуществления непрерывного отвода летучих продуктов термообработки в процессе расстыковки вагонеток 8 могут быть использованы штуцера 30, которые привариваются к секциям коллектора 16 под углом 90 и служат для присоединения гибких рукавов

25 и 28. Перед расстыковкой вагонеток к штуцеру 30 предпоследней вагонетки состава подсоединяют второй гибкий рукав 28 и открывают вентиль 31 на штуцере предпоследней вагонетки и вентиль 29. Затем закрывают вентиль 27 и вентиль 24 предпоследней вагонетки. После отсоединяют гибкий рукав 25 и отстыковывают последнюю вагонетку. Затем проталкивают состав вагонеток на одну позицию, подсоединяют рукав 25 к штуцеру 30 предпоследней вагонетки, и цикл повторяют в прежней последовательности.

В связи с тем что летучие продукты тсрмообработки движутся по коллектору 16 и не попадают в туннельную камеру печи, становится возможным осуществить протпвоток дымовых газов по всей длине туннельной камеры и избежать значительных потерь тепла с оТходящими дымовыми газами по сравнению с печами, действующими в настоящее время.

Кроме того, зна штельно улучшаются условия труда, газы уже не попадают в подпечной канал, с помощью которого осмотр и обслуживание вагонеток могут проводиться без остановки печи, причем попадание в атмосферу смоляных паров, содержащи большое количество канцерогенных веществ, полностью исключается. Кроме этого, процесс охлаждения, а значит и обжига в предлагаемой печи может осуществляться без использования коксовой засыпки, так как защита изделий от обгорания в процессе охлаждения обеспечивается летучими продуктами термообработки, которые поступают по коллектору и газоотборным трубам из контейнеров зон обжига и подогрева в контейнеры зоны охлаждения, компенсируя создающееся там разряжение и обеспечивая охлаждение изделий в восстановительной атмосфере.

Формула изобретения

Туннельная печь для обжига, преимущественно углеродистых материалов, содержащая камеру, вагонетки с размещенными Hà них контейнерамп c oo>I(III 3ebihIXI IBTEpIIB. ID I, коллектор j;IH отвода летуч гх продуктов термообработки, газоотборные трубы, соединяющие внутренний объем контейнеров с коллектором, отличающаяся тем, что, с целью улучшения условий труда, предотвращения загрязнения окружающей среды, повышения термического КПД, коллектор выполнен пз отдель ых состыкованных между собой секций и размещен в нижней части вагонеток.

Источники информации, принятые во внимание при экспертизе

1. Тсмкин И. В, Производство электроуголь»iix изделий, М., «Высшая школа», 1970, с. 131 — 135.

2. Патент Германии № 323798, кл. 21f 81, опубл. 1918.

600371

Щг/ с ду. а (9 г(Ъг 2

Составитель Л. Мацук

Т.-,рсд Н. Рыйк.:.:.а

Редактор А. Ссо»ников

1;оррск.оры: Н, Федорова и Л. Брак»»ина

Заказ 260j3 1 !зд, Л е 332 Тираж 788

НПО Государстве»»»»ого ко»вптста Совета Министров СССР по дспа»я пзобрстснпй и открытий

113035, Москва. )1(-35, аугнская»»ао., д. 4 5

Г!одписное

Типография, нр. Сапунова, 2