Огнеупорная набивная масса

Иллюстрации

Показать всеРеферат

gl а

1 fi

Сеивз Советских

Социаиистических раеспублии

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l) Дополнительное к авт. свнд-ву

{22) ЗайвленО 12,11.76 (21) 2419578/29-33 с присоединением заявки _#_a (23) Приоритет (43) Опубликовано 050478.Бюллетень РЙ 13 (5а} М. Кл.

С 04 В 35/22

Гееудвретвеевке веаетет

Веветв теввветрев NCP ве девам ваебретенвЮ в етврмтев (Бз) УДК 666,97 (088.8) (45) дата опубликования описания 090378 (72) АвтОрЬт A.Ô.Ëèñòoïàä, Ю.П.Галицкий, В.A.Бояршинов, A.Ã.Øàëèìoâ, изобфетеиия Г.Г.Ведерниковa Н.П.Поздеев, A.Ô.Øêaïà, Г.А.Хасин и Н.Ф.Хлыстов

Запорожский индустриальный институт, Центральный научноисследовательский институт чернсПЕ металлургии, Челябинский металлургический завод и Златоустовский металлургический завод (7Ц Заявители

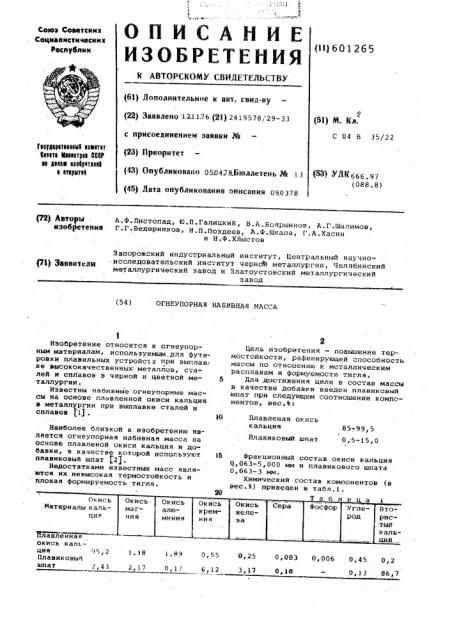

ОГНЕУПОРНАЯ НАБИВНАЯ МАССА (54) Плавленая окись кальция

85-,. 99, 5

0 5-15,0

Нлавиковый шпат

15,2

2,43

1i18

2,17 ция (тлавиковыл шпат

0,17 6,12 3,17 0,16 — 0,13 86>7

Изобретение относится .к огнеупорным материалам используемым.для футеровки плавильных. устройств при выплав; ке высококачественных металлов, сталей и сплавов в черной и цветной металлургии.

Известны набивные:огнеупорные массы на основе плавленной окиси кальция в металлургии при выплавке сталей и сплавов (1) .

Наиболее близкой к изобретению является огнеупорная набивная масса на основе плавленой окиси кальция и добавки, в качестве которой испольэуют плавиковый шпат 1.2).

Недостатками известных масс являются их невысокая термостойкость и плохая формируемость тигля.

Цель изобретения — повышение термостойкости,. рафинирующей способностк массы по отношению к металлическим расплавам и формуемости тигля.

5 Для достижения цели в состав массы в качестве добавки введен плавиковый шлат при следующем соотношении компонентов, вес.В:

15 Фракционный состав окиси кальция

0„063-5,000 мм н плавикового шпата

0,063-3 мм.

Химический состав компонентов (в вес.в) приведен в табл.1.

0,55 0,25 0,003 0,006 0,45 0,2

601265

Таблица 2

Углерод Марганец Кремний Хром

Сера Фосфор

0,42

Исходный материал

1,05

0,38

1 52

0,02

0,021 1иглей Плавка

1,00

0,35

0,38

1,52

0,008

0,009

0,007

0,019

0,020

0,018

0,98

0,36

0,37

1,51

0,99

0,34

0,36

1,52

0,020

0,018

0,019

0,98

0,37

0,40

1,51

0,007

0,008

0,006

0;87

0,34

0,39

1,50

0,99

0,38

0,36

1,52

0,99

1,00

0,37

0,018

0,017

0,018

0,35

l,51

0,005

0,006

0,005

0,37

0,39

1,51

0,97

0,36

0,30

1,50

Чистая плавленая . окись кальция

0,99

0,36

0,40

0,51

0,009

0,008

0,009

0,019

0,020

0,020

0,97

0,37

0,38

1,52

0,35

0,37

1 i 00

1,50

Нз масс, содержащих соответственно 98,8g 90,0 86,6 плавленой окиси кальция и 1,2; 10 0; 13,4 плавикового шпата изготовили три тигля (, lglB) с металлическим шаблоном и послойной набивкой стенок тигля вокруг шаблона емкостью до 7 кг. Спекание тиглей проводят путем постепенного нагрева и сплавления металлического шаблона с проведеииЮя легкой обжиговой плавСравнительные данные таблиц подтверждают, что введение плавикового шпата в огнеупорную массу в пределах от 0,5-15,0Ъ обеспечивает повышение термостойкости и формуемости ее, а на плавках, проведенных методом переплава, позволяет получить более низкие концентрации вредных примесей— серы и фосфора.

Введение плавикового шпата в количестве более 15% нецелесообразно, так как при наличии значительных размывающих гидродинамических потоков при индукционной плавке начинает снижаться механическая прочность тигля.

При содержании в набивной массе менее. 0,5% плавикового шпата стойкость ки в течение 1,5-2,5 час. B каждом тигле проводили по три контрольных плавки стали методом переплава. Длительность выдержки расплавленного ме5 талла в тигле составила 25-35 мии.

В качестве контролируемых параметров были взяты концентрации серы и фосфора.

Результаты анализов приведены в ц) табл. 2. тигля повышается, но снижается термостойкость футеровки.

Так как окись кальция является сильным десульфуратором, то примене56 ние предлагаемой массы будет особенно эффективно при получении прецизионных сталей и сплавов, беэкислородной меди, металлов платиновой группы, золота, урана, тория, никеля и др. ме60 таллов.

При использовании этой массы могут быть применены все приемы и методы изготовления набивных футеровок индукционных печей. Технология выплавки

6" металлов в индукционных печах в тиг601265

Плавленая окись кальция

85,0-99,5

О, 5-15 0

Плавиковый шпат

Формула изобретения

Составитель Л.Булгакова

Техред М.Борисова Корректор С.Гараснняк

Редактор Н.Вирко

Заказ 1634/3 Тираж 751 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб ., д 4/5, Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 лях из предлагаемой огнеупорной массы не отличается от известных.

Огнеупорная набивная масса, включающая плавленую окись кальция и добавку, отличающаяся тем что; с целью повышения термостойкости, рафинирующей способности массы по отношению к металлическим расплавам и формуемости тигля, она содержит в качестве добавки плавиковый шпат при следуззцем соотношении комяонентов, вес.Ъ!

Источники информации, принятые во внимание при экспертизе

1. Галицкий Ю.П. и др. Выплавка стали 268Л в индукционной печи с футе" бровкой из к усталлической окиси каль10 сия. — Сб. Металлургия и коксохимия"

1974(вып. 39, с. 78-81.

2. Заявка Ю 2830464, кл. С 04 В

35/22 1976 по которой выдано реше1я ние о йрисвоении авторского свидетельства.