Способ изготовления щеточных узлов

Иллюстрации

Показать всеРеферат

«iI 603776

Союз Советских

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЪСТВУ

Социалистических

Ресл!1блик .» . (61) Дополнительное к авт. свид-ву— (22) Заявлено 13.05.75 (21) 2133420/24-07 с присоединением заявки №вЂ” (23) Приоритет— (51) iI.Кл.- Н 01 К 39/02

I (53): 1К 621.3.047.4 (088.8) Государственный комитет

Совета Министров СССР 31 О vio5 52Ho 0 04 78 г о»! ло лелам изобретений и открытий (45) Дата опубликования описания 18.05.:8 (72) Авторы изобретения

А. Ф. Фокин, В. П. Двукраев, Н. Ф. Федюхина, A. И. Афонина и Т. В. Коробова (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УЗЛОВ

Изобретение касается нзготозления токосъемных элементов гироскопических устрой.ств.

Из!вес-,ны способы изготовлен:Iя щсточных узлов (1). 5

Недостатком таки i способов является то, чго все ц!егки изготавливаются отдельно и путем индивидуальной дора богки подгоняются Но размерам и величине контасктного давлен!1я, что не обеслечи!вает точности изго- 10 товления.

Наиболее близким к изобретению является способ изготовления щеточного узла, з котором к токосъемному кольцу,п!р!илаивается щетка с д1ву мя выводами, которые лзготагвли- 15

B3IoTcH методом изгиба проволоки на специальной oпразкке, позволяющей получить одну щетгку (2). На основание надевается токосъемное кольцо с припаянной к нему щеткой, затем изоляционное кольцо. Подобным образом 20 надеваю.гся ла основание остальные токосъсмвые и изоляционные кольца.

Комплект набранных на основании колец

cKipепляегся ш3йоой, iKoто!рая лрвклеи!Вается к послед!!ех!у изоляиионному кольцу и торцу 25 основания с усилием 1 — 2 кг/с!! . К недостаткам у!казансного способа oTж1сится индивидуальное изготовление щеток, что ведет к разбросу допусков по констру ктивным размерам, .величине шага и контактному давлению. 30

Набор:цеток для контактного узла требует большой TpóäoåìêoñTH и высокой квалификации исполнителя. Кроме того, указанный способ требует подготовки отдельных элементов узла в лроцессе сборки.

С целью повышения, надежности изделия и производительности труда предложен способ, поззоля1ощий изготовить многоц!еточ ные узлы, обеспе 1:.1заю!ц;1с точность геометричссl нх разм еров и Гаки м Образок! О,:IIIH3) oBoi (для всех щеток узла) контактное давление со стаб:1льп1ым шагом с последующей заливкой щеточпых узлов,B специаль..1ой форме, позволяющей получить точность расположения щеток -относительно оазовых посадо нных

:IOBePKHOC TeII.

Сущность, способа заключается в том, что глбка щеток про!!заводится путем рядовой н3мотк11 провода,:13 лрофильн ю Оправж ионцент!рично Оси оправки в пределах рабочей величины л1рофиля с переходом на шагову1о намотку от одного витка к другому в зоне, подвергак.: пойся впоследствии срезу.

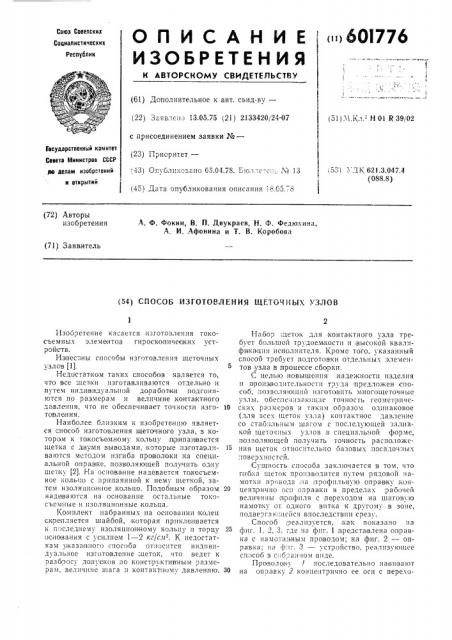

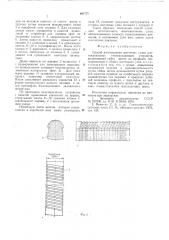

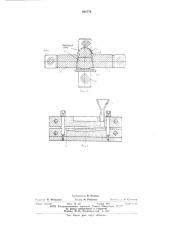

Спосоо ipeaлизуется, как показано на фиг. 1. 2, 3. где 113 фиг. 1 представлена оправка с намотапным проводом; на фиг. 2 — 0IIразка; 113 фл.-. 3 — устройство, реаллзу1ощее сп:1соб з собранном виде.

Проволоку 7 последовательно на вивают на оправку 2 концентрично ее осл с перехо601776 дом на шаговую .намотку от одного вин<а к другому путем создания фиксирующих лазов

8 .в .нерабочей зоне оправки 2. Для создания зазора межд оонойанием и,навитой,IIpoBoлокой в уст ройспво для на нивки (фиг. 2) вставлены клинья 4, 5, закрепленные винтом

6. Затем навптую проволоку прижимают к оправке 2 с помощью, клиньев 7 и прижимных винтов 8 — 10 и термофиксируют. После этого

:клинья 4, 5 .вын имают, к,вппка vI .проволоки 1 в местах, свободных от клиньев 4, 5, прива.эивают пли пpHIIIаивают вы водные п роводни,ки.

Далее .навитую íà оп ра вку 2 проволоку 1 с приваренными или припаянными выводными проводниками заливают изоляционным зал ивочным материалом (фиг. 3). Для этого через вотировку 11 заливают изоляционный материал, например эпоксидный компаунд.

После заполнения выпарного от верстия 12 в форме контролируют пол нOT)" заливки и затем производят полимеризацию заливочного компаунда, По скончании полимеризации устройство с навитой проволокой извлекают из формы, отвертывают .винты 8 — 10, снимают клинья 7, освобождают оп ра вку 2 с полученным щеточным узлом.

Нерабочую часть витков,,кото рая расположена в нерабочей зоне, выше размерного паза 18, отсекают режущим инструментом, If готовые щето fHblc узлы снимают с оправки 2.

Таким образом, описанный способ позволяе < изготавливать многощеточные узлы, обеспечивающие точность геометричесип размеро в, и одинаковое (для всех щеток узла) контактное давление.

Формула изобретения

Способ изготовления щеточных узлов многоканальных токопередающих устройств, включающий гибку щеток по профилю, термофпжсацию,и сборку щеточного узла, î T;I ut5 ч а ю шийся тем, что, с,целью повышения надежносги изделия и производительности труда, ги бка щеток производится путем рядо,вой намотки провода,на профильную оп ранку концентрично оси оправки B пределах рабо20 чей величины профиля, с переходом на шаговую намотку от одного в:лка,к другому, в зоне, подвергающейся впоследствии срезу, Источ ни ки информации, чрннятые:во вни25 мание при экспертизе:

1. Авторское авидетельство СССР

¹ 237935, кл. H 01 К 39/04, 1970.

2. Никитин Е. А. и др. Гироскопические системы, часть III. Ы., «Высшая школа», 1972, 30 стр, 434, 601776 с

Составитель В. Попова

Текред Vi. Рыбкина

Кои з::.-..:р И. Си. - и:-.а

Р:дактор В. Фельдман

Заказ 174/347 Изд. Мз 131 Тираж 964 Под".: .::.ое

НПО Государственного комитета Совета Министров С СР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д, 4/5

Тип. Харьк. фил. пред. «Патент >