Способ управления процессом непрерывного разделения суспензий в фильтрующей центрифуге

Иллюстрации

Показать всеРеферат

1 3

Своз Соеетскин

Социалмстичеоьа

Республик

ОЛ ИСАНИНА (11) +@2229

И АВТОРСКОМУ СВИД1аТВДЬСТВМ (61) Дополнительное к авт. свид-ву— (22) Заявлеио29.09.75 (21) 2178100/23-1 3 с присоединением заявки № (23) Приоритет (43) Опубликовано 15.04,78Зюллетень № 14 (45) Дата опубликования описания 28.03.78

2 (51) М. Кл.

В 04 В 3/00

B04 В 13/00

Гасударстааннвй камнтет

Сената Мнннстраа СССР аа делам нзабретеннй н аткрытнй (53) ДК 66.067..55 (088.8) (72) Авторы изобретения

Г. М. Чудаков и В. И. Пугачев (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ HEHPEPbIBHOfO

РАЗДЕЛЕНИЯ СУСПЕНЗИЙ B ФИЛЬ ГРУЮЩЕЙ

ЦЕ НТРИ ФУГЕ

Изобретение относится к пищевой промышленности, а именно к вопросам управления процессом непрерывного разделения суспвнзий пои помощи фильтруюших центрифуг.

Известен способ управления процессом ра деления суспвнзий путем рвгулировайля количества суспензии, поступающей в центрифугу, в зависимости от мощности, потребляемой приводным электродвигателем центрифуОднако при этом на укаэанную зависимость влияет только количеств нный показатель, качество разделения никакого влияния не оказывает. Для осуществления этого способа 1а при каждой варке утиля необходимо устанавливать дополнительную зависимость между количеством подавюмой на разделение суспензии и качеством ее разделения, это усложняет процесс управления и снижает эффек- ЗЕ тивность разделения, поэтому способ не находит широкого применения.

Целью изобретения является упрощение процесса управления и повышение эффективности разделения. 25

Это достигются тем, что по предлагаемому способу определяют отношение массы фугата к массе поступающей на разделение суспензии в единицу времени при качественных показателях выделенных фракций, соотютствуюших заданным. При этом количество поступающей в центрифугу суспвнзии регулируют таким образом, чтобы установленная величина вышеуказанного отношения была постоянной в процессе разделения.

Управление процессом непрерывного разделения суспензий в фильтруюшей центрифуге по предлагюмому способу возможно как вручную, так и автоматически.

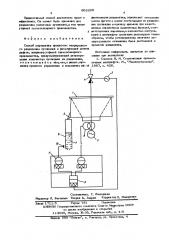

На чертеже изображена принципиальная схема автоматического управления.

На схеме показаны ротор 1 центрифуги с патрубком 2 для отвода фугата, электродвигатель 3, приводящий во вращение ротор

1, диафрагменный приводной шибвр 4, установленный над центрифугой и снабженный электродвигателем 5, мерная емкость 6, смонтированная под патрубком 2 и выполюнная с устройством 7 для сужения потока, и сеть управления.-.электродвигателем 5, В по602229 спеднюю входят трансформатор 8 тока,ссюдиненный с эпектронным регулятором 9 в комrrrrerrm с измерительным бпоком, Регулятор

9 соедию.н со щепевым расходомером 10 и с дифференциальным маноьютром 11, имею- щим электрический ипи дифференциально- а форматорный выход.

Я я стабилизации отноиюния массы С фугата к массе Q поступающей на раэдепение суспенэии необходимо имерить высоту жид- и кости в емкости 6 пвременного уровня и требуемую мощность приводного эпектродвигатепя 3, вращакнцего ротор 1, При этом количество фугата, вытекающего из патрубка 2, измеряют при помощи емкости пецвменного N уровня, дифференциапьного манометра 11 и щепевого расходомера 10. Копичество подаваемой в ротор 1 центрифуги суспензии измеряют величиной требуемой мощности эпектропривода 3 при помощи регулятора 9 актив- щ ной мощности и трансформатора 8 тока. Ог дифференциального манометра 11 на регулятор 9 активной мощности подается сигнал,который стабилизирует отношение /Q изменением подачи утфеля. .35

° Регулятор 9 воздейстнует на испапжтепьный механизм диафрагменного шибера 4 (привод 5 диафрагменного шибера 4 комппектуется испопнительным механизмом), который регупирует постув ение суспенэии в ротор 1 центрифуги в соответствии с отноивнием Q/Q, стабипизируя при этом качество и степень раздележя суспэнэии.

При ме р 1.

Утфепь поспеднего продукта разделяют нащ центрифуге ФВИп — 106. 1К-1. При этом массу Ц утфепя, поцавюмого в центрифугу на раэдепение, эа жряют при помощи емкости 6 юсов и секундомера, а также при помощи включенного в сеть приводного эпек- rp тродвйгатепя амперметра ипи киловаттметра, цжа ы которых предварительно проградуироваиы в т ч, кг/с, Градуируют шкапу путем сравюния показателей приборов (амперметра ипи киповаттметра) с фактической ю e личиной производитепьностн центрифуги, эамеряемой цри помощи емкости 6, весов и секундомера. Процентное отношение кристещов сахара в утфепе, цютнодть сахара цв чистс ту оттека Дб определяют и технологичес 5О кой лаборатории сахарного завода.

Подачу утфеля в центрифугу регулируют вручную в зависимости от отношения G/Q (массъитолучаемого фугата к массе исходного утфеля, взятых в единицу времени).

Исходный утфепь характеризуется спедуюшими параметрами: межкристапьный раствор утфепя Lla 83,.6; Дб 54,1; температура утфеля перед центрифугироважем 44 С;,содержание кристаллов сахара в утфепе 43,5. Ю

Производитепьность центрифуж по утфепю составпют 7,2 т/ч ипи 2,0 кг/с. Масса получаемого оттека равна 0,964 кг/с.

Качество желтого сахара характеризуется

Цв, равной 45 ед. Шт.

Отношение массы получаемого оттека к масж утфэпя, подаваамого в ротор на раэцеление (- ), взятых в единицу времени, равно

О?и;) 48

2,0 та величина принята за рэгупируемую юпичину, т, к. при этом цветность желтого сахара составляет 45 ед, Кт, - Найденную величину отношения поддерживают путем регупировая я количества утфеля, подаваэмот;о на раздепение в центрифуГу, Цпя этого изменяют сечение пропускного отверстия поворотом рычага диафрагменного шибера.

В связи с тем„что во время работы текучесть утфепя изменяется, при одном и том же попожении рычага диафрагменного шибера производительность находится в пределах от 1,4 кгlс (5,0 т/ч) до 2,5 кг/с. (9,0 т/ч), а цютность желтого сахара копеб ,,яется от 32 ед, Шт, (при производижпьносщ 1,4 кг/с) до 65 ед. Шт, (,при проиэво итепьности 2,5 кг/с), При этом отношение у составляет соответстюнно 0,495 (Q = 1,4 кг/с) и 0,45 (Q = 2,5 кг/с).

Регупируя копичество подаваемого в центрифугу утфепя, поддерживают отноцввие Cr /Я на уровю 0,48 (заданная вепичина). При этом цветность желтого сахара равна 4247 ед, Шт., что подтверждает правильность выбора параьвтра регулирования;

При ме р 2.

В загрузочную воронку центрифуги

ФВЧ-25 равномерно подают яблочную меэгу, измельченную до раэьеров частиц 1-4 мм;

Массу мезени и получаемого на центрифуге сока оцредепяют при помощи мерных емкостей, весов и секундомера. Отношэже QlQ (массы получаемого сока к массе исходной мезти, взятых в едижцу времени) стабипизируют путем регупироваы я количества мез° ж, подаваемой в центрифугу, Производитепьность и абораторной центрифуги по яблочной мэзге составляет 115 кг/ч ипи 32 r/ñ, Масса получаемого сока равна

41,5кг/ч,ипи 17,6г/с. Пспучаэмое цри этом . отношение(/Q составпяет 0,51. .Эту величину стабипиэируют регупирова вем количества подаваемого в центрифугу моmprr arr a — яблочной мезги, 60 2229

Способ управления процессом непрерывного разделеюя суспенэий в фильтрующей ценг40 рифуге, например утфзлей свеилосахарного производства, предусматривающий регулирование количества суспензия на разделение, отличающийся тем> что с целью упрощения процесса управления и повышения эф- И, Составитель. Г. Лошкарева

Редактор Л. Батанова Техред К, Гаврои Корректор П. Макаревич.

Заказ 1711/5 Тираж 751 Подписное

UHHHHH Государственного комитета Совета- Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/S

Филиж ППП Патент, г, Ужгород, уп. Проектная, 4

Предлагюмый способ достаточно прост и эффективен Он монет быть применен дпя разделения различных суспенэий, в том числе утфелей смкпосахарного производства.

Формул а изобре те ни я фактивности разделения, определяют отношение массы фугата к массе поступающей на разделение суспензия в единицу времени при качественных показателях выделенных фракций, соответствующих заданным,а количество поступающей в центрифугу суспензия регулируют таким образом, чтобы установленная юличина вышеуказанного отношения была, постоянной в процессе разделения.

Источники H MAgHM HpHHHTblB BO BHRмание при экспертизе:

1. Соколов В. И. Современные промышленные цеитриф(ги. М., "Машиностроение", 1967, с. 426,