Способ управления замедлением стана холодной прокатки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕИЗОБРЕТЕН ИЯ

К АВТОРСХОМУ СВИДИТИЛЬСТВУ Я%

Соеа Соевтева

Социаяиетмчф впвх реся убавя (ll) 602252 (61) Дополиительиое к авт. синд-ву(22) Заявлено 24.07. 75(2l) 2164814/22-02 е присоединением заявки 34(23) Приоритет(43) Опубликовано 15 04.7 Бюллетень № 14 (4б) Дата опубликования описанияЮ.05. в3. г (51) М. Кл.

В 21 B 37/00

Гаеударстввннай нюмпвт

Сввата Вйнвтра ССВР ав дюнам нзобретвннй а втнрмтвй (53) УДК 621.771.23:

:62-52 (OAR.B) (У2) Авторы изобретения

С. И. Апнмов, М. Б. Мнпнч н Ю. В. Шмарион

Государственный ордена Трупового Красного Знамени проектный институт Тяжпромэпектропроект нм. Ф. Б. Якубовского (Л) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ЗАМЕДЛЕНИЕМ СТАНА

ХОЛОДНОЙ ПРОКАТКИ

Изобретение относится к области управления прокатным производством, в частности к системам управления станами холодной прокатки.

Известен способ управления замедлением стана холодной прокатки, включающий измерение угловой скорости разматывающего устройства, линейной скорости полосы и определение остатка полосы .до ввеста, . подлежащего прокатке: иа пониженной :скорости, с учетом наружного и внутреннего диаметроВ рулонов, рассчитанного среднего эиачеиия толщиии во-. лосы, скорости прщсатки. и установленного темна замедлеиия .Я .

Недостатком известного- способа является то, чтооннсходит нз иевериогопредположения о постоянстве толщины полосы: по ее. длине и одинаковой величине внутреннего диаметра всех рулонов, ноступающнх на стан.

В действительности толщина полосы ие постоянна по длине полосы. Продольная разиотолщинность полосы имеет линейную монотонную составляющую (так называемый температурный клин), определение которой осложнено тем, что помимо нее имеются высокочастотная составляющая, обусловленная биениями валковой системы стана горячей прокатки, с которого поступает рулон, и низкочастотная составляющая, -вызываемая глиссажными метками. При неучете температурного клина вычисленная длина остатка полосы оказывается завышенной на 2 — !9 м (ошибка тем больп., чем дальше от конца полосы проводилось определенне ее толщины).

Необходимо также учитывать, что иа хвостовом. участке полосы, длина которого 30—

60 м, толщина полосы нелинейно монотонно нарастает и превышение может достигать

Щ 8 — ) 0 /о от номинального значения. Кроме того, внутренний диаметр рулонов О, не постоянен и иа практике его отклонения от установленного значения могут достигать 50 — 60 мм, что влечет, за собой. значительную ошибку прн вычислении длины остатка полосы. Например, ири диаметре барабана разматывателя 700 мм и толщине полосы 2 мм погрешность расчета длины остатка полосы достигает l0 — 15 м при ошибке 40в 20 — ЗО мм.

Завышение длины остатка полосы приводит к опозданию с подачей команды на торможение и, соответственно, к выпуску конца полосы на недопустимо высокой скорости, что вызывает повреждение валков и соответственно потерю производительности стана. В связи с этим обычно команда на начало тормо.

25 жения подается с некоторым упреждением, иэ602252

3 за чего снижается производительность стана и повышается доля некондиционного металла.

Целью изобретения является повышение выхода годного металла и увеличение производительности стана. Это достигается тем, что в известном способе управления замедлением стана холодной прокатки, включающем измерение угловой скорости разматывающ< ro устройства, линейной скорости полосы и определение остатка полосы до места, подлежащего прокатке на пониженной скорости, с учетом наружного и внутреннего диаметров рулонов, а также рассчитанного среднего значения толщины полосы, среднее значение толщины разматываемой полосы определяют на участке, кратном периоду составляющей продольной разнотолщинностн подката, обусловленной биениями валков (это позволяет исключить влияние высокочастотной составляющей продольной разнотолщинности на определение ее ли нейной составляющей; период повторения высокочасготной составляющей стабилен для всего цодката, поступающего ео стана горячей уй прокатки); определение толщины новторяют с периодом, кратным периоду колебаний толщины, обусловленных глиссажными метками (это позволяет исключить влияние низкочастотной составляющей нродольиой разнотолщинности на определение линейной составляющей, так как все измерения оказываются произведенными s одной и той же фазе низкочастотных колебаний; период повторения низкочастотных колебаний разнотолщиниости стабилен для всего подката, поступающего со стана горячей прокатки, и задается соответственно толщине подката — обратно пропорционально толщине); на основе экстраполяции результатов прогнозируют максимально возможное утолщение. полосы за счет температурного клина (т.е. находят максимально возможное утолщение 35, hh по приращению толщины ЬЬ получаемому по первоначальному и повторному определению толщины, увеличивай это приращение пропорционально отношению длины остатка волосы Les длине 1.и полосы между соответственными точками участков измерения по формуле Ah = ЛЬ - -) j соответственно сокраN шают указанное Жчисленнае значение длины остатка полосы (т.е. уменьшают длину осTa Ka no oc на Be Hy 1- „=- ° 1„,).

Юз

Кроме того, по предлагаемому способу вычисленное значение длины остатка полосы до места, подлежащего прокатке на пониженной скорости, дополнительно уменьшают на статистически определенную величину ошибки AL обусловленную утолщением заднего конца полосы. Для конкретного стана величина Л L„„Þ для каждого профилеразмера может быть определ ен а зара н ее.

Внутренний лиаметр рулона определяют соответственно толщине полосы h no статистически найденной зависимости вида D, = Kx h + Ь, где К и Ь вЂ” коэффициенты линейной ре грссснн. Это позволяет снизить с 30 до 4 мм максимальное отклонение фактического значения !)„от соответствующей величины, используемой при определении длины прокатной части к лисы. 60

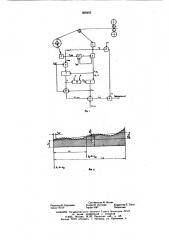

На фиг. 1 представлена функциональная схема одного из вариантов устройства, реализующего предлагаемый способ; на фиг. 2— !..аспрелеление толщины по длине полосы.

Устройство состоит из датчика l линейной скорости полосы на входе в стан, датчика 2 угловой скорости разматывателя, блока 3 вычисления длины смотанных витков полосы

L,áëîêà 4 вычисления пути торможения стана с заданным темпом а с текущей скорости прокатки 7; до допустимой скорости выпуска пи лосы, блока 5 определения длины остатка полосы L,до места, подлежащего прокатке на пониженной скорости, и блока 6 сравнения длины остатка полосы и пути торможения L и выдачи командь| на торможение стана. Устройство снабжено также отдельным блоком 7 определения среднего значения толщины разматываемой полосы; блоком 8 определения числа витков и длина которых примерно кратна периоду !@!, составляющей продольной разнотолщинности, обусловленной биением валков, и выдачи команды блоку 3 о прекращении отсчета длины смотанных витков, когда фактическое число витков становится равным заданному; блоком 9 определения фактической длины полосы Lllcy от начала участка предыдущего оп1мделения толщины полосы до выдачи команды на следующее определение тол. щины, когда величина 1.1ир достигает заданной длины 1.1(з, кратной периоду колебаний толщины, обусловленных глиссажными метками; блоком 10 вычисления максимально возможного утолщения полоска ЬЬм за счет температурного клина и соответственной ему величины Л1 „сокращения остатка полосы 1 блоком !1 коррекции вычисленного значения, Le длины остатка полосы. Через блок !1 вводится максимально возможная для данного профилеразмера величина ALe„(среднее значение + доверительный интервал). Ввод величины Ь Le„ïpàèçâîäèòñÿ при перестройке стана на новый профилеразмер (вручную с пул та управления или аатоматически из блока памяти). В устройство введен блок 12 для вычисления внутреннего диаметра рулона, в который вводится фактическое значение толщины подката и статистически определенные коэффициенты К и b

Датчик 1 линейной скорости полосы может быть выполнен с аналоговым нли импульсным . (предпочтительно) выходом. Соответственно блок 3 выполнен либо в виде интегрирующего звена, либо в. виде сумматора. Датчик 2 угловой скорости разматывателя изготовлен либо с импульсиым (предпочтительно), либо с аналоговым выходом. Датчик 2 через счетчик импульсов илн интегрирующий элемент с узлом сравнения управляет включением и отключением блока 3 при подсчете длины смотанных витков. Аналогично остальные блоки устройства могут быть выполнены на средствах аналоговой или дискретной техники, но применение средств дискретной техники является прелпочтительным. . При работе устройства, вын ненного -иа средствах дискретной техники, по сигналам от латников и 2 в блоке 3 вычисляется длн602252

6 части полосы и снижением доли некондиционного металла.

Формула изобретения

Ь на смотанных витков полосы Lg;+g.Это зна чение запоминается в блоке 5. После следующего определения Lg; в блок 5 вычисляется длина остатка полосй L до места, подлежащего прокатке на пониженной скорости, которая, вплоть до повторного ее определения указанным методом, будет автоматически снижаться по импульсным сигналам датчика линейной. скорости полосы. Одновременно в блоке 4 по величине линейной скорости полосы, допустимой скорости выпуска полосы и заданной величине замедления вычисляется тре- буемый путь торможения L- В блоке б величины Lр и Ет сравниваются, и когда 1.р снижается до значения 1.т,выдается команда на торможение стана.

По длине смотанного витка в блоке 8 определяется текущее значение наружного диаметра. разматываемого рулона, затем с учетом величины g neðèoäà составляющей продольной разнотолщинности, обусловленной биением валков, находится число .витков n>,äëèíà которых примерно кратна величине 1 После пуска сумматора блока 3 сигнал из блока 8 о достижении заданного числа витков и> прекращает подсчет длины смотанных витков. Одновременно в сумматоре блока 9 суммируется длина полосы с момента начала предыдущего определения толщины, и.когда эта величина заданной длины Lg,описанные .операции определения толщины повторяются. На основ двух последовательных измерений толщины определяется приращение толщины Ь h на участке длиной L!1, обусловленное температурным р клином, полученная величина увеличивается пропорционально 1 fQ и по найденному таким образом максимально возможному утолщению

hh вычисляют величину hL сокращения расчетного значения L< остатка полосы. Вели- чина hi> в блоке 11 вычитается нз расчет- ® ной величйны Lg и Еь,откорpekтиpованнoe зна-чение L используется в блоке б для опреде-. ления момента начала замедления стана.

Экономический эффект от внедрения предложенного способа обусловлен повышением 4в . производительности стана за счет более точного определения длины остатка непрокатанной

1. Способ управления замедлением стана холодной Прокатки, включающий измерение угловой скорости разматывающего устройства, линейной скорости полосы и определение остатка полосы до места, подлежащего прокатке на пониженной скорости, с учетом наружного и внутреннего диаметров рулонов, рассчитанного среднего значения толщины полосы, скорости прокатки и установленного темпа замедления, отличающийея тем, что, с целью повышения выхода годного металла, увеличения производительности стана, среднее значение толщины разматываемой полосы определяют на участке, кратном периоду составляющей продольной разнотолщинности подката, обусловленной биениями валков, определение толщины повторяют с периодом, кратным периоду колебаний толщины, обусловленных глиссажными метками, на основе экстраполяции результатов прогнозируют максимально возможное утолщение полосы за счет температурного клина и соответственно сокращают указанное вычисленное значение длины остатка полосы.

2. Способ по и. 1, отличающийся тем, что вычисленное значение длины остатка полосы до места, подлежащего прокатке на пониженной скорости, дополнительно уменьшают на статистически определенную величину ошибки, обусловленную утолщением заднего конца полосы.

3. Способ по н. 1, отличающийся тем„что внутренний диаметр рулона определяют cw гветствеиио толщине полосы по статистически найденной зависимости.

Источники информации, принятые во внимание при экспертизе:

l. Авторское свидетельство СССР hh 248035, кл. G 05 В 19/30, 1970.

602252

1Ьт 7

LLHHHllH Государственного комитета Совета Министров СССР по делан изобретений и открытнИ

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент», r, Ужгород, ул. Проектная, 4

Редактор Н. Корченко

Заказ I I7P

Составитель М.Милич

Техред О. Луговая Корректор Й. Йапн

Тираж 1087 Поднисное