Способ получения изделий типа цилиндрических тонкостенных стаканов

Иллюстрации

Показать всеРеферат

9

ОПИСАНИЕ е >во„ва

ИЗОБРЕТЕНИЯ расиублии (Н) Доттолиительиое и авт. свид-ву (51) М. Кл.

В 21 К 21 /04 (22) Заявлеио16 01.74 (21) 1987958/25-27 с присоединением заявки № (23) Приоритет (43) Опублииоваио15.04.786толлетеиь ph 14 (4б) Дата опубликования описаиия95.()3,т3, Гееуд&ратеееей «ек;тт&т

Cmera Векетрее ьеР

N демам к&&ар&те&ее а еткритей (53) УДК 621.72 (088.8) (72) Авторы изобретеиия

А. К. Евпокимов и В. Ф. Кужн (71) Заявитель

Тульский поттитехнический институт (54) СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИИ ХИПА ЦИЛИНДРИЧЕСКИХ

ТОНКОСТЕННЫХ СТАКАНОВ

Изобретение относится к области обработки металлов давлением и может быть использованс в производстве гильз и подобных изделий.

Известен способ получения полых изделий, типа стаканов, включающий предварительное формообразование толстостенного стакана (как правило, путем обратного выдавливания) и последующее уменьшение толщины его стенки с одновременным увеличением высоты станана путем выдавливания (I t, a также путем вытяжки с утонением стенки (2).

В случае холодного деформирования известные способы требуют большого количества технологических переходов, а также значительного усилия деформирования на каждом переходе. И.

В частности, известен способ получения изделий типа цилиндрических тонкостенных стаканов, заключающийся в том, что из заготовки в виде толстостенного стакана изготавливают промежуточную заготовку (увеличивая высоту стакана) и подвергают ее калибровке посредством .вытяжки с утонением стенки )3).

Недостатками известного способа являются большое деформирующее усилие (особенно при большой степени деформации прямого выдавливания}, что ведет к повышенным энергозат-д ратам на деформирование, а также недостаточно высокое качество иэделий ввиду продольного искривления заготовки при прямом выдавливании, которое в ряде случаев не-,страняется даже калибровкой, Кроме того, на верхней кромке промежуточной заготовки (после прямого выдавливания), как правило, имеется тонкий заусенец, который травмирует руки рабочих, загрязняет деформирующий инструмент, снижая качество изделия, и затрудняет съем изделия после калибровки, так как зау сенец попадает под съемник. При введении перед калибровкой операции обрезки пресс-остатка с заусенцем снижается производительность и увеличквается расход металла.

Цель изобретения — снижение деформирующего усиления и повышения точности изделий.

Для этого по предлагаемому способу промежуточную заготовку изготавливают путем комбинированного выдавливания до получения ступенчатого стакана с коническим переходным участком, толщина которого в местах его сопряжения со стенками стакана равна толщине, этих стенок, а при калибровке одновременно с утонением стенки обжимают более широкую часть ступенчатого стакана.

602283

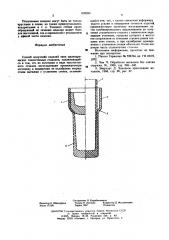

На чертеже показаны исходная заготовка, промежуточная заготовка в изделие, в продольном разрезе.

Исходную заготовку в виде толстостенного стакана 1 (полученного, например, обратным выдавливанием) деформируют за один переход комбинированным выдавливанием, т. е. сочетанием прямого выдавливания нижней части заготовки на внутренний диаметр, равный диаметру полости иэделия, и обратного выдавливания верхней части внешним диаметром, равным наружному диаметру заготовки.

Комбинированное выдавливание заканчивают при получении промежуточной заготовки в виде ступенчатого стакана 2 с коническим пе. реходным участком, толщина которого в местах его сопряжения с верхней и нижней стенка . ми стакана 2 равна толщине этих стенок. Угол наклона нерех и п и части стакана 2 к продольной оси выполиянхг таким, чтобы он соответствовал оптимальным условиям деформации при комбинированном выдавливании и. при дальнейшей калибровке. Йолученный ступенчатый стакан имеет наружный диаметр верхней части 3, равный маружиому диаметру заготов диаметр полости ннж части 4ю рав ный внутреннему диаметру изделия 5. Затем осуществляют калибровку стумпчатого стакана 2. При калибровке иижнкио ere. часть 4 деформируют вытяжкой с утоненнем стенки, оставляя диаметр внутренней полости без изменения, а верхнюю часть 3 — мнабпннроваииой вытяжкой, т. е. одновременно обжимают верхнкио часть 3 яо диаметру и утоияют ее стенку.

Для сильнаунрочняиицихси металлов перед калибровкой осуществляют отжиг промежуточной заготовки.

Пример конкретного осуществления способа

Материал заготовок — алюминиевый сплав

АГг2 н латунь Л вЂ” 62, Смазка — ланолнл технический неразведенный.

Изделие после калибровки представляет собой полый цилиндрический стакан с переменной толщиной стенок н толстым дном. Наружный диаметр его 20,5 мм, толщина стенок у среза 0,5 мм, толщина стенок у дна 0,7 мм, толщина дна -2,3 мм, высота иэделия 80 мм.

Заготовки выточены на токарном станке и имеют следующие размеры. Наружный диаметр 24,l мм, толщина стенки и дна 2,3 мм

Высота нх 17 мм. Радиусы скруглення внутри полости у дна как у заготовки, так и у изделия равны 2,2 мм. Частота поверхности загото вок равна v5.

Инструмент для комбинированного выдавливания имеет следующие размеры. Матрица имеет формообразующий поясок толщиной

3 мм и диаметром 20,8 мм, диаметр контейнера

24,15 мм, а высота 20 мм. Двойной угол скоса выступа с пояском равен 80 . Толщина матрицы 70 мм. Пуансон имеет формообразующий поясок диаметром 22,9 мм и высотой 2 мм и направляющий сосок диаметром 19,2 мм у ос. нования и 19,1 мм у торца. Длина соска 15,7 мм

Двойной угол скоса с пояском равен 82 .

Калибровка промежуточной заготовкн производилась на валовом инструменте для последней вытяжной операции. Матрица для вытяжки ступенчатого полуфабриката была выполнена с двухконусиым скатом. Верхний конус с двойным углом, равным 80, и нижний конус с углом в 30 . Длина нижнего конуса рассчитана так, чтобы входной диаметр его был равен наружному диаметру нижней части ступенчатого полуфабриката. Степень деформат@ ции прн калибровке ступенчатой промежуточ- ной заготовки равна 20% (т, е. m =0,8) и верхней части — 32% (т. е. m — — юпз md=

0,8 - 0,85 0,68), Степень деформации заготовки при комбинированном выдавливании равна: для прямого . тз . истечения — 59%, для обратного — 61%, а в сумме полная степень деформации равна 43%.

Усредненное усилие комбинированного выдавливания алюминиевых заготовок составило 7,3 тс, латунных 13,6 тс.

После комбинированного выдавливания получены промежуточные заготовки в виде ступенчатых станков длиной около 71 мм, высота нх нижней части 46 мм. Качество полученных промежуточных заготовок удовлетворительное.

Срез ее слегка скошен, но без заусенцев. Дно

И ровнде, без перекоса, Внутренние наплывы отсутсюуют. Однако наблюдается разиотолщиниость по перемычке ступенчатого стакана, достнгакяцая 10% по ее окружности. Разнотолщииность дня различных полуфабрикатов ко- . леблется от 10 — 15% для алюминия и 5=10% для латуни. Калибровочная операция исправляет указанный дефект до нормальной разностЕнности, присущей всему изделию, Вследствие получения промежуточной заготовки путем комбинированного выдавливаЗф ния иолой заготовки с дном деформнрующее усилие снижается по сравнению с прямым выдавливанием за счет увеличения суммарного . зазора в рабочем инструмент, необходимого для выхода металла при той же толщине стенки промежуточной заготовки, которая может быть

@ получена прямым выдавливанием, а также, за счет уменьшения трения о стенки контейнера прн комбинированном выдавливании, При таком п1" цессе деформирования вместо заусенца появляется верхняя часть стенки ступенчатого

«я стакана 2, а кривизна промежуточной заготовки значительно уменьшается, что ведет к wвышеиню качества иэделий

Кроме того, комбинированная вытяжка (при калибровке) дает большую степень.деформации, чем вытяжка с утоиеннем при оди50 иаковом утоиенни стенки. Это позволяет деформировать промежуточную заготовку в виде ступенчатого стакана с совмещением вытяжек с такой же степенью, как и вытяжкой с утонеиием цилиндрического стакана после прямого выдавливания, что делает иэделие более высоким, в то время как толщина стенки при прямом и комбинированном выдавливании остается одинаковой.

Таким образом, изобретение позволяет-ениэитв деформирующее усилие и повысить качество изделий.

602283

Формула изобретения

° f

Составитель O. Корабельников

Редактор К. Шанаурова Техред О. Дуговая Корректор Д. Мельниченко

3 аказ I 7 I 9/8 Тираж l 087 Подписное

ЯНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

133035, Моеква, Ж-35, Раушская наб. д. 4/5

Филиал ППП кПатентэ, г. Ужгород, ул. Проектная, 4 Получаемые изделия могут быть не только круглымн в плане, но также прямоугольнымн, квадратными и т; и. Толщина стенки вдоль образующей по сечению изделия может быть

«ан постоянной, так и переменной с утолщением у данной части изделия.

Способ полученйн изделий типа цнлиндрических тонкостенных стаканов, заключающийся.в том, что нз заготовки в виде толстостенного стакана изготавливают промежуточную заготовку н подвергают ее калибровке посредством вытяжки с узоненнем стенки, отличаю.и4ийса тем, что, с целью снижения деформнрь ющего усилия и повышения точности изделиЯ, Помежуточную заготовку изготавливают .путем комбинированного вылавливания до получения ступенчатого стакана с коническим переходным участком, толщина которого в местах его сопряжения со стенками стакана равна толщине этих стенок, а при калибровке одновре. менно с утоненнем стенки обжимают более широкую часть ступенчатого стакана.

4Е Источники информации, принятые во внимание при экспертизе:

1, Патент Германии % 728764, кл. 7 В 23/18, 1972.

2. Чик Ч. Обработка металлов без снятии стружки, М., 1965, стр. 340 — 341.

3. Эверхарт Д, Холодное прессование металлов, 1968, стр. 90, рис. 37.